1. Cảm biến nhiệt độ khí nạp (intake air temperature hay manifold air temperature sensor)

Cảm biến nhiệt độ khí nạp dùng để xác định nhiệt độ khí nạp. Cũng giống như cảm biến nhiệt độ nước, nó gồm có một điện trở được gắn trong bộ đo gió hoặc trên đường ống nạp.

Ti trọng của không khí thay đổi theo nhiệt độ. Nếu nhiệt độ không khí cao, hàm lượng oxy trong không khí thấp. Khi nhiệt độ không khí thấp, hàm lượng oxy trong không khí tăng. Trong các hệ thống điều khiển phun xăng (trừ loại LH- Jetronic với cảm biến đo gió loại dây nhiệt) lưu lượng không khí được đo bởi các bộ đo gió khác nhau chủ yếu được tính bằng thể tích. Vì vậy, khối lượng không khí sẽ phụ thuộc vào nhiệt độ của khí nạp. Đối với các hệ thống phun xăng nêu trên (đo lưu lượng bằng thể tích), ECU xem nhiệt độ 20oC là mức chuẩn, nếu nhiệt độ khí nạp lớn hơn 20oC thì ECU sẽ điều khiển giảm lượng xăng phun; nếu nhiệt độ khí nạp nhỏ hơn 20oC thì ECU sẽ điều khiển tăng lượng xăng phun. Với phương pháp này, tỉ lệ hỗn hợp sẽ được đảm bảo theo nhiệt độ môi trường.

1. Đầu ghim.

2. Điện trở NTC

2. Cảm biến khí thải (Exhaust gas sensor) hay cảm biến oxy (Oxygen sensor)

Để chống ô nhiễm, trên các xe được trang bị bộ hóa khử (TWC – three way catalyst). Bộ hóa khử sẽ hoạt động với hiệu suất cao nhất ở tỉ lệ hòa khí lý tưởng tức l = 1.

Cảm biến oxy được dùng để xác định thành phần hòa khí tức thời của động cơ đang hoạt động. Nó phát ra một tín hiệu điện thế gởi về ECU để điều chỉnh tỉ lệ hòa khí thích hợp trong một điều kiện làm việc nhất định (chế độ điều khiển kín – closed loop control).

Cảm biến oxy được gắn ở đường ống thải. Có hai loại cảm biến oxy, khác nhau chủ yếu ở vật liệu chế tạo:

- chế tạo từ dioxide zirconium (ZrO2).

- chế tạo từ dioxide titanium (TiO2)

- Cảm biến oxy với thành phần Zirconium

- Nguyên lý hoạt động

- Đệm dẫn điện

- Thân

- Chất điện phân khô

- Điện cực ngoài và trong

Loại này được chế tạo chủ yếu từ chất zirconium dioxide (ZrO2) có tính chất hấp thụ những ion oxy âm tính. Thực chất, cảm biến oxy loại này là một pin điện có sức điện động phụ thuộc vào nồng độ oxy trong khí thải với ZrO2 là chất điện phân. Mặt trong ZrO2 tiếp xúc với không khí, mặt ngoài tiếp xúc với oxy trong khí thải. Ở mỗi mặt của ZrO2 được phủ một lớp điện cực bằng platin để dẫn điện. Lớp platin này rất mỏng và xốp để oxy dễ khuyếch tán vào. Khi khí thải chứa lượng oxy ít do hỗn hợp giàu nhiên liệu thì số ion oxy tập trung ở điện cực tiếp xúc khí thải ít hơn số ion oxy tập trung ở điện cực tiếp xúc không khí. Sự chênh lệch số ion này sẽ tạo một tín hiệu điện áp khoảng 600-900 mV. Ngược lại, khi độ chênh lệch số ion ở hai điện cực nhỏ trong trường hợp nghèo xăng, pin oxy sẽ phát ra tín hiệu điện áp thấp khoảng 100-400 mV.

Sức điện động mà cảm biến oxy sinh ra được tính theo công thức Nerst:

Trong đó: R : hằng số

T: nhiệt độ điện cực bằng platin

F: hằng số Faraday

Z: điện tích của Zr = 4

Po2kt: áp suất cục bộ của oxy trong khí thải.

Po2kk: áp suất cục bộ của oxy trong không khí.

Thân cảm biến được giữ trong một chân có ren, bao ngoài một ống bảo vệ và được nối với các đầu dây điện.

Bề mặt của chất ZrO2 được phủ một lớp platin mỏng cả mặt trong lẫn mặt ngoài. Ngoài lớp platin là một lớp gốm ZrO2 rất xốp và kết dính, có nhiệm vụ bảo vệ lớp platin không bị hỏng do va chạm các phần tử rắn có trong khí thải. Một ống kim loại bảo vệ bao ngoài cảm biến tại đầu mối điện uốn kép giữ liền với vỏ ống này có một lỗ để bù trừ áp suất trong cảm biến và để đỡ lò xo đĩa. Để giữ cho muội than không đóng vào lớp gốm ZrO2 , đầu tiếp xúc khí thải của cảm biến có một ống đặc biệt có cấu tạo dạng rãnh để khí thải và phân tử khí cháy đi vào sẽ bị giữ và không tiếp xúc trực tiếp với thân gốm ZrO2.

Đặc điểm của pin oxy với ZrO2 là nhiệt độ làm việc phải trên 300°C. Do đó, để giảm thời gian chờ, người ta dùng loại cảm biến có điện trở tự nung bên trong. Điện trở dây nung được lắp trong cảm biến và được cung cấp điện từ accu.

Cảm biến này có cấu tạo tương tự như loại zirconium nhưng thành phần nhận biết oxy trong khí thải được làm từ titanium dioxide (TiO2). Đặc tính của chất này là sự thay đổi điện trở theo nồng độ oxy còn trong khí thải.

Khi khí thải chứa lượng oxy ít do hỗn hợp giàu nhiên liệu, phản ứng tách oxy khỏi TiO2 dễ xảy ra. Do đó điện trở của TiO2 có giá trị thấp làm dòng qua điện trở tăng lên. Nhờ vậy điện áp đặt vào cổng so của OP AMP qua cầu phân áp đạt giá trị 600-900 mV. Khi khí thải chứa lượng oxy nhiều do hỗn hợp nghèo, phản ứng tách oxy ra khỏi TiO2 khó xảy ra, do đó điện trở của TiO2 có giá trị cao làm dòng qua điện trở giảm, điện thế ở cổng sẽ giảm xuống khoảng 100-400mV.

Điện trở suất của chất TiO2:

Trong đó: A: hằng số

P: áp suất cục bộ của oxy trong khí thải n = 4

Eo : năng lượng kích thích

K: hằng số

T: nhiệt độ của chất TiO2

Cảm biến này nhận biết tốc độ xe đang chạy sau đó gởi tín hiệu về ECU để điều khiển tốc độ cầm chừng và tỉ lệ hòa khí phù hợp khi tăng tốc hoặc khi giảm tốc.

Cảm biến tốc độ

Có bốn loại cảm biến tốc độ:

- Loại công tắc từ

- Loại cảm biến Hall

- Loại cảm biến từ trở

- Loại cảm biến quang

Trong quyển sách này chỉ trình bày loại cảm biến công tắc từ vì các loại khác tương tự như các cảm biến đánh lửa.

Cảm biến bao gồm một nam châm được gắn với dây nối với đồng hồ tốc độ xe và quay theo dây. Một công tắc được đặt đối diện với nam châm. Khi nam châm quay theo dây đồng hồ tốc độ, công tắc sẽ đóng mở theo chiều của lực từ.

Khi nam châm quay ở vị trí song song với công tắc, chiều của lực từ sẽ cảm ứng trên công tắc thành hai nam châm cùng cực làm chúng đẩy nhau, công tắc ở vị trí mở.

Các tín hiệu từ vị trí đóng mở của công tắc sẽ được đưa trực tiếp tới ECU mà không qua bộ chuyển đổi xung nhờ tín hiệu sóng vuông. Tại đây ECU sẽ điều khiển tỉ lệ hòa khí phù hợp khi tăng tốc hoặc giảm tốc.

Cảm biến kích nổ

Cảm biến kích nổ thường được chế tạo bằng vật liệu áp điện. Nó được gắn trên thân xylanh hoặc nắp máy để cảm nhận xung kích nổ phát sinh trong động cơ và gởi tín hiệu này tới ECU làm trễ thời điểm đánh lửa nhằm ngăn chặn hiện tượng kích nổ.

Thành phần áp điện trong cảm biến kích nổ được chế tạo bằng tinh thể thạch anh là những vật liệu khi có áp lực sẽ sinh ra điện áp (piezoelement). Phần tử áp điện được thiết kế có kích thước với tần số riêng trùng với tần số rung của động cơ khi có hiện tượng kích nổ để xảy ra hiệu ứng cộng hưởng (f = 7kHz). Như vậy, khi có kích nổ, tinh thể thạch anh sẽ chịu áp lực lớn nhất và sinh ra một điện áp. Tín hiệu điện áp này có giá trị nhỏ hơn 2,4 V. Nhờ tín hiệu này, ECU nhận biết hiện tượng kích nổ và điều chỉnh giảm góc đánh lửa cho đến khi không còn kích nổ. ECU sau đó có thể chỉnh thời điểm đánh lửa sớm trở lại.

Một số tín hiệu khác

- Tín hiệu khởi động

Khi khởi động động cơ, một tín hiệu từ máy khởi động được gởi về ECU để tăng thêm lượng xăng phun trong suốt quá trình khởi động.

Mạch điện

- Tín hiệu công tắc máy lạnh

Khi bật công tắc máy lạnh, để tốc độ cầm chừng ổn định phải gởi tín hiệu báo về ECU nhằm điều khiển thời điểm đánh lửa và tốc độ cầm chừng (Van ISCV):

- Tín hiệu phụ tải điện

Khi bật các hệ thống điện công suất lớn trên xe, máy phát sẽ phát công suất lớn hơn và tốc độ cầm chừng giảm do tăng tải trên máy phát. Hậu quả là tốc độ cầm chừng giảm làm động cơ rung hoặc hoạt động không ổn định. Vì vậy, cần phải báo cho ECU biết tín hiệu tải điện để điều khiển tốc độ cầm chừng. Có nhiều cách để báo cho ECU biết tín hiệu này. Trên xe Toyota đầu các phụ tải điện có công suất lớn được đưa đến ECU qua đường ELS (Electrical Load Signal). Trên Honda, tín hiệu này được lấy từ transistor công suất của tiết chế vi mạch.

- Tín hiệu từ công tắc nhiên liệu (fuel control switch)

Trên một số hệ thống điều khiển động cơ theo chương trình, người ta thiết kế để xe có thể hoạt động với các loại xăng có chỉ số octane khác nhau. Trong trường hợp này phải báo cho ECU biết loại nhiên liệu đang sử dụng qua công tắc nhiên liệu.

Công tắc tăng tốc (kick – down switch)

Công tắc tăng tốc được gắn trên sàn xe ngay dưới bàn đạp ga. Trước khi cánh bướm ga mở hoàn toàn, công tắc tăng tốc được tiếp xúc với bàn đạp và chuyển sang vị trí đóng, đồng thời gởi tín hiệu về ECU điều khiển phun thêm xăng.

Công tắc nhiệt độ nước (water temperature switch)

Khi động cơ quá nóng (>110oC), công tắc này sẽ chuyển từ trạng thái mở sang trạng thái đóng và gởi tín hiệu về ECU điều khiển giảm lượng xăng phun, giảm góc đánh lửa sớm đồng thời điều khiển tắt máy lạnh để giảm nhiệt độ động cơ.

Công tắc ly hợp (clutch switch)

Công tắc ly hợp được đặt dưới bàn đạp ly hợp. Khi gài số nhấn bàn đạp ly hợp, lúc này công tắc ly hợp được tiếp xúc với bàn đạp ly hợp và chuyển sang vị trí đóng đồng thời gởi tín hiệu về ECU điều khiển cắt nhiên liệu và giảm tốc độ động cơ để ly hợp được đóng mở dễ dàng.

- Công tắc áp suất dầu (oil pressure switch)

Khi áp suất dầu bôi trơn quá thấp, công tắc ở vị trí đóng đồng thời gởi tín hiệu về ECU để điều khiển ngưng hoạt động của động cơ.

Công tắc đèn thắng (stop lamp switch)

Khi đạp thắng, công tắc đèn thắng ở vị trí ON đồng thời gởi tín hiệu điện thế về ECU để điều khiển ngừng phun nhiên liệu, giảm tốc độ động cơ khi xe đang phanh.

TÍN HIỆU THÔNG TIN GIỮA CÁC ECU TRÊN XE

Giữa các ECU của các hệ thống trên xe thường có sự giao tiếp để phối hợp điều khiển hoạt động.

- Tín hiệu ECU hệ thống điều khiển ga tự động (cruise control)

Khi nhấn công tắc bật chế độ điều khiển chạy ga tự động, ECU điều khiển ga tự động sẽ nhận được tín hiệu này, sau đó gởi về ECU động cơ để điều khiển thời điểm đánh lửa và giữ cho tốc độ xe không đổi.

- Tín hiệu từ ECU hệ thống kiểm soát lực kéo (TRC- traction control)

Khi hệ thống kiểm soát lực kéo của xe đang hoạt động, ECU TRC gởi tín hiệu về ECU động cơ để thực hiện một số hiệu chỉnh như giảm góc đánh lửa sớm nhằm giảm lực kéo.

- Tín hiệu từ ECU hệ thống phanh chống hãm cứng (ABS – antilock brake system)

Hệ thống chống hãm cứng của xe đang hoạt động, ECU ABS gởi tín hiệu về ECU động cơ điều khiển ngừng phun nhiên liệu để giảm tốc độ động cơ.

- Tín hiệu từ ECU điều khiển hệ thống trợ lực lái (power steering)

Khi quay tay lái, tải trên bơm trợ lực lái sẽ tăng làm giảm tốc độ cầm chừng của động cơ. ECU trợ lực lái sẽ gởi tín hiệu về ECU động cơ để điểu khiển van ISCV tăng tốc độ cầm chừng.

- Tín hiệu từ ECU điều khiển hôp số tự động (ETC- electronically transmission control)

Trên xe có trang bị hộp số tự động điều khiển bằng điện, khi sang số, sẽ xuất hiện tín hiệu điều khiển ở đầu L1, L2 hay L3 trong ECU điều khiển hộp số tự động. Tín hiệu góc này được trao đổi với ECU động cơ để điều khiển lượng xăng phun phù hợp.

Tổng quan Hệ thống điều khiển động cơ

Hệ thống điều khiển động cơ theo chương trình bao gồm các cảm biến kiểm soát liên tục tình trạng hoạt động của động cơ, một bộ ECU tiếp nhận tín hiệu từ cảm biến, xử lý tín hiệu và đưa ra tín hiệu điều khiển đến cơ cấu chấp hành. Cơ cấu chấp hành luôn bảo đảm thừa lệnh ECU và đáp ứng các tín hiệu phản hồi từ các cảm biến. Hoạt động của hệ thống điều khiển động cơ đem lại sự chính xác và thích ứng cần thiết để giảm tối đa chất độc hại trong khí thải cũng như lượng tiêu hao nhiên liệu. ECU cũng đảm bảo công suất tối đa ở các chế độ hoạt động của động cơ và giúp chẩn đoán động cơ khi có sự cố xảy ra.

Điều khiển động cơ bao gồm hệ thống điều khiển xăng, lửa, tốc độ cầm chừng, quạt làm mát, góc phối cam, ga tự động (cruise control). Ngoài ra, trên các động cơ diesel ngày nay thường sử dụng hệ thống nhiên liệu bằng điện tử (EDC – electronic diesel control hoặc CRI – common rail injection).

Bộ điều khiển, máy tính, ECU hay hộp đen là những tên gọi khác nhau của mạch điều khiển điện tử. Nhìn chung, đó là bộ tổ hợp vi mạch và bộ phận phụ dùng để nhận biết tín hiệu, trữ thông tin, tính toán, quyết định chức năng hoạt động và gởi đi các tín hiệu điều khiển thích hợp.

ECU được đặt trong một vỏ kim loại để giải nhiệt tốt và được bố trí ở nơi ít bị ảnh hưởng bởi nhiệt độ và độ ẩm.

Các linh kiện điện tử của ECU được sắp xếp trong một mạch in. Các linh kiện công suất của tầng cuối – nơi điều khiển các cơ cấu chấp hành – được gắn với khung kim loại của ECU với mục đích giải nhiệt. Sự tổ hợp các chức năng trong IC (bộ tạo xung, bộ chia xung, bộ dao động đa hài điều khiển việc chia tần số) giúp ECU đạt độ tin cậy cao.

Một đầu ghim đa chấu dùng nối ECU với hệ thống điện trên xe, với các cơ cấu chấp hành và các cảm biến.

Cấu tạo

- Bộ nhớ: Bộ nhớ trong ECU chia ra làm 4 loại:

- ROM (read only memory)

Dùng trữ thông tin thường trực. Bộ nhớ này chỉ đọc thông tin từ đó ra chứ không thể ghi vào được. Thông tin của nó đã được gài đặt sẵn. ROM cung cấp thông tin cho bộ vi xử lý và được lắp cố định trên mạch in.

- RAM (random access memory)

Bộ nhớ truy xuất ngẫu nhiên dùng để lưu trữ thông tin mới được ghi trong bộ nhớ và xác định bởi vi xử lý. RAM có thể đọc và ghi các số liệu theo địa chỉ bất kỳ. Ram có hai loại:

- Loại RAM xóa được: bộ nhớ sẽ mất khi mất dòng điện cung cấp.

- Loại RAM không xóa được: vẫn duy trì bộ nhớ cho dù khi tháo nguồn cung cấp ôtô. RAM lưu trữ những thông tin về hoạt động của các cảm biến dùng cho hệ thống tự chuẩn đoán.

- PROM (programmable read only memory)

Cấu trúc cơ bản giống như ROM nhưng cho phép lập trình (nạp dữ liệu) ở nơi sử dụng chứ không phải nơi sản xuất như ROM. PROM cho phép sửa đổi chương trình điều khiển theo những đòi hỏi khác nhau.

- KAM (keep alive memory)

KAM dùng để lưu trữ những thông tin mới (những thông tin tạm thời) cung cấp đến bộ vi xử lý. KAM vẫn duy trì bộ nhớ cho dù động cơ ngưng hoạt động hoặc tắt công tắc máy. Tuy nhiên, nếu tháo nguồn cung cấp từ accu đến máy tính thì bộ nhớ KAM sẽ bị mất.

- Bộ vi xử lý (microprocessor)

Bộ vi xử lý có chức năng tính toán và ra quyết định. Nó là “bộ não” của ECU.

- Đường truyền – BUS

Chuyển các lệnh và số liệu trong máy tính theo 2 chiều.

ECU với những thành phần nêu trên có thể tồn tại dưới dạng một IC hoặc trên nhiều IC. Ngoài ra người ta thường phân loại máy tính theo độ dài từ các RAM (tính theo bit).

Ở những thế hệ đầu tiên, máy tính điều khiển động cơ dùng loại 4, 8 hoặc 16 bit phổ biến nhất là loại 4 và 8 bit. Máy tính 4 bit chứa rất nhiều lệnh vì nó thực hiện các lệnh logic tốt hơn. Tuy nhiên, máy tính 8 bit làm việc tốt hơn với các phép đại số và chính xác hơn 16 lần so với loại 4 bit. Vì vậy, hiện nay để điều khiển các hệ thống khác nhau trên ôtô với tốc độ thực hiện nhanh và chính xác cao, người ta sử dụng máy 8 bit, 16 bit hoặc 32 bit.

Cấu trúc ECU

Ngày nay trên ôtô hiện đại có thể trang bị nhiều ECU điều khiển các hệ thống khác nhau.

Bộ phận chủ yếu của nó là bộ vi xử lý (microprocessor) hay còn gọi là CPU (control processing unit), CPU lựa chọn các lệnh và xử lý số liệu từ bộ nhớ ROM và RAM chứa các chương trình và dữ liệu và ngõ vào ra (I/O) điều khiển nhanh số liệu từ các cảm biến và chuyển dữ liệu đã xử lý đến các cơ cấu thực hiện.

Sơ đồ cấu trúc của CPU trên hình 6.81. Nó bao gồm cơ cấu đại số logic để tính toán dữ liệu, các bộ ghi nhận lưu trữ tạm thời dữ liệu và bộ điều khiển các chức năng khác nhau. Ở các CPU thế hệ mới, người ta thường chế tạo CPU, ROM, RAM trong một IC.

Bộ điều khiển ECU hoạt động trên cơ sở tín hiệu số nhị phân với điện áp cao biểu hiện cho số 1, điện áp thấp biểu hiện cho số 0.

Mỗi một số hạng 0 hoặc 1 gọi là bit. Mỗi dãy 8 bit sẽ tương đương 1 byte hoặc 1 từ (word). Byte này được dùng để biểu hiện cho một lệnh hoặc 1 mẫu thông tin.

Mạch giao tiếp ngõ vào

- Bộ chuyển đổi A/D ( analog to digital converter)

Dùng để chuyển các tín hiệu tương tự từ đầu vào với sự thay đổi điện áp trên các cảm biến nhiệt độ, bộ đo gió, cảm biến bướm ga… thành các tín hiệu số để bộ vi xử lý hiểu được.

- Bộ đếm (counter)

Dùng để đếm xung, ví dụ như từ cảm biến vị trí piston rồi gởi lượng đếm về bộ vi xử lý.

- Bộ nhớ trung gian (buffer)

Dùng để chuyển tín hiệu xoay chiều thành tín hiệu sóng vuông dạng số, nó không giữ lượng đếm như trong bộ đếm. Bộ phận chính là một transistor sẽ đóng mở theo cực tính của tín hiệu xoay chiều.

Hình 6.84: Bộ nhớ trung gian

- Bộ khuếch đại (amplifier)

Một số cảm biến có tín hiệu rất nhỏ nên trong ECU thường có các bộ khuếch đại.

- Bộ ổn áp (voltage regulator)

Thông thường trong ECU có 2 bộ ổn áp: 12 V và 5V.

- Giao tiếp ngõ ra

Tín hiệu điều khiển từ bộ vi xử lý sẽ đưa đến các transistor công suất điều khiển relay, solenoid, motor…Các transistor này có thể được bố trí bên trong hoặc bên ngoài ECU.

Điều khiển đánh lửa

Cơ bản về đánh lửa theo chương trình

Trên các ô tô hiện đại, kỹ thuật số đã được áp dụng vào trong hệ thống đánh lửa từ nhiều năm nay. Việc điều khiển góc đánh lửa sớm và góc ngậm điện (dwell angle) sẽ được máy tính đảm nhận. Các thông số như tốc độ động cơ, tải, nhiệt độ được các cảm biến mã hóa tín hiệu đưa vào ECU (electronic control unit) xử lý và tính toán để đưa ra góc đánh lửa sớm tối ưu theo từng chế độ hoạt động của động cơ. Các bộ phận như bộ đánh lửa sớm kiểu cơ khí (áp thấp, ly tâm) đã được loại bỏ hoàn toàn. Hệ thống đánh lửa với cơ cấu điều khiển góc đánh lửa sớm bằng điện tử (ESA-electronic spark advance) được chia làm 2 loại sau :

- hệ thống đánh lửa sử dụng bộ vi xử lý (microprocessor ignition system).

- Hệ thống đánh lửa sử dụng bộ vi xử lý kết hợp với hệ thống phun xăng (motronic).

Nếu phân loại theo cấu tạo ta có:

- Hệ thống đánh lửa theo chương trình có delco

- Hệ thống đánh lửa theo chương trình không có delco (đánh lửa trực tiếp).

So với các hệ thống đánh lửa trước đó, hệ thống đánh lửa với cơ cấu điều khiển góc đánh lửa sớm bằng điện tử có những ưu điểm sau:

- Góc đánh lửa sớm được điều chỉnh tối ưu cho từng chế độ hoạt động của động cơ.

- Góc ngậm điện luôn luôn được điều chỉnh theo tốc độ động cơ và theo hiệu điện thế accu, bảo đảm điện áp thứ cấp có giá trị cao ở mọi thời điểm.

- Động cơ khởi động dễ dàng, cầm chừng êm dịu, tiết kiệm nhiên liệu và giảm độc hại của khí thải.

- Công suất và đặc tính động học của động cơ được cải thiện rõ rệt.

- Có khả năng điều khiển chống kích nổ cho động cơ.

- Ít bị hư hỏng, có tuổi thọ cao và không cần bảo dưỡng.

Với những ưu điểm nổi bật như vậy, ngày nay hệ thống đánh lửa với cơ cấu điều khiển góc đánh lửa sớm bằng điện tử kết hợp với hệ thống phun xăng đã thay thế hoàn toàn hệ thống đánh lửa bán dẫn thông thường, giải quyết các yêu cầu ngày càng cao về độ độc hại của khí thải.

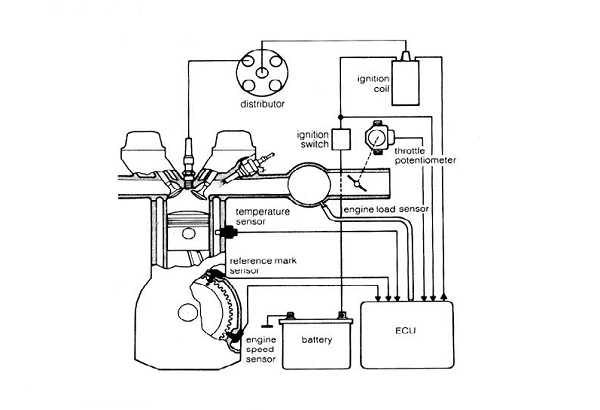

Để có thể xác định chính xác thời điểm đánh lửa cho từng xylanh của động cơ theo thứ tự thì nổ, ECU cần phải nhận được các tín hiệu cần thiết như tốc độ động cơ, vị trí cốt máy (vị trí piston), lượng gió nạp, nhiệt độ động cơ… Số tín hiệu vào càng nhiều thì việc xác định góc đánh lửa sớm tối ưu càng chính xác. Sơ đồ hệ thống đánh lửa với cơ cấu điều khiển góc đánh lửa sớm bằng điện tử có thể chia thành ba phần: tín hiệu vào (input signals), ECU và tín hiệu từ ECU ra điều khiển ingiter (output signals).

- Tín hiệu tốc độ động cơ (NE).

- Tín hiệu vị trí cốt máy (G).

- Tín hiệu tải.

- Tín hiệu từ cảm biến vị trí cánh bướm ga.

- Tín hiệu nhiệt độ nước làm mát.

- Tín hiệu điện áp accu.

- Tín hiệu kích nổ.

Ngoài ra còn có thể có các tín hiệu vào từ cảm biến nhiệt độ khí nạp, cảm biến tốc độ xe, cảm biến oxy. Sau khi nhận tín hiệu từ các cảm biến ECU sẽ xử lý và đưa ra xung đến igniter để điều khiển đánh lửa. Hình 6.89 mô tả vị trí của các cảm biến trên động cơ.

Trong các loại tín hiệu ngõ vào, tín hiệu tốc độ động cơ, vị trí piston (cốt máy) và tín hiệu tải là các tín hiệu quan trọng nhất. Để xác định tốc độ động cơ, người ta có thể đặt cảm biến trên một vành răng ở đầu cốt máy, bánh đà, đầu cốt cam hoặc delco. Có thể sử dụng cảm biến Hall, cảm biến điện từ, cảm biến quang. Số răng trên các vành răng khác nhau tuỳ thuộc loại cảm biến và tuỳ thuộc loại động cơ. Trong một số trường hợp, chỉ sử dụng một vòng răng để dùng chung cho việc xác định tốc độ động cơ và vị trí cốt máy.

Để xác định tải của động cơ, ECU dựa vào tín hiệu áp suất trên đường ống nạp hoặc tín hiệu lượng khí nạp. Do sự thay đổi về áp suất trên đường ống nạp khi thay đổi tải, tín hiệu điện áp gởi về ECU sẽ thay đổi và ECU nhận tín hiệu này để xử lý và quy ra mức tải tương ứng để xác định góc đánh lửa sớm.

Trong các hệ thống đánh lửa trước đây, việc hiệu chỉnh góc đánh lửa sớm được thực hiện bằng phương pháp cơ khí với cơ cấu ly tâm và áp thấp. Đường đặc tính đánh lửa sớm tối ưu rất đơn giản và không chính xác. Trong khi đó, đường đặc tính đánh lửa lý tưởng được xác định bằng thực nghiệm rất phức tạp và phụ thuộc vào nhiều thông số. Đồ thị hình 6.90 mô tả sự sai lệch giữa 2 kiểu điều khiển góc đánh lửa sớm bằng điện tử và cơ khí. Đối với hệ thống đánh lửa với cơ cấu điều khiển góc đánh lửa sớm bằng điện tử, góc đánh lửa sớm được hiệu chỉnh gần sát với đặc tính lý tưởng. Kết hợp hai đặc tính đánh lửa sớm theo tốc độ và theo tải có bản đồ góc đánh lửa sớm lý tưởng (hình 6.91) với khoảng 1000 đến 4000 điểm đánh lửa sớm được chọn lựa đưa vào bộ nhớ.

Một chức năng khác của ECU trong việc điều khiển đánh lửa là sự điều chỉnh góc ngậm điện (dwell angle control). Góc ngậm điện phụ thuộc vào hai thông số là hiệu điện thế accu và tốc độ động cơ. Khi khởi động chẳng hạn, hiệu điện thế accu bị giảm do sụt áp, vì vậy, ECU sẽ điều khiển tăng thời gian ngậm điện nhằm mục đích tăng dòng điện trong cuộn sơ cấp. Ở tốc độ thấp, do thời gian tích lũy năng lượng quá dài (góc ngậm điện lớn) gây lãng phí năng lượng nên ECU sẽ điều khiển xén bớt xung điện áp điều khiển để giảm thời gian ngậm điện nhằm mục đính tiết kiệm năng lượng và tránh nóng bobine. Trong trường hợp dòng sơ cấp vẫn tăng cao hơn giá trị ấn định, bộ phận hạn chế dòng sẽ làm việc và giữ cho dòng điện sơ cấp không thay đổi cho đến thời điểm đánh lửa.

Một điểm cần lưu ý là việc điều chỉnh góc ngậm điện có thể được thực hiện trong ECU hay ở igniter. Vì vậy, igniter của hai loại có và không có bộ phận điều chỉnh góc ngậm điện không thể lắp lẫn.

Góc đánh lửa sớm thực tế khi động cơ hoạt động được xác định bằng công thức sau:

q = qbd + qcb + qhc

Trong đó:

q – góc đánh lửa sớm thực tế

qbd – góc đánh lửa sớm ban đầu

qcb – góc đánh lửa sớm cơ bản

qhc – góc đánh lửa sớm hiệu chỉnh

Góc đánh lửa sớm ban đầu (qbđ) phụ thuộc vào vị trí của delco hoặc cảm biến vị trí cốt máy (tín hiệu G). Thông thường, trên các loại xe góc đánh lửa sớm ban đầu được hiệu chỉnh trong khoảng từ 5o đến 15o trước tử điểm thượng ở tốc độ cầm chừng. Đối với HỆ THỐNG ĐÁNH LỬA với cơ cấu điều khiển góc đánh lửa sớm bằng điện tử, khi điều chỉnh góc đánh lửa sớm, ta chỉ chỉnh được góc đánh lửa sớm ban đầu.

Dựa vào tốc độ (tín hiệu NE) và tải của động cơ (từ tín hiệu áp suất trên đường ống nạp hoặc lưu lượng khí nạp), ECU sẽ đọc giá trị của góc đánh lửa sớm cơ bản (qcb) được lưu trữ trong bộ nhớ (hình 6.93).

Góc đánh lửa sớm hiệu chỉnh (qhc) là góc đánh lửa sớm được cộng thêm hoặc giảm bớt khi ECU nhận được các tín hiệu khác như nhiệt độ động cơ, nhiệt độ khí nạp, tín hiệu kích nổ, tín hiệu tốc độ xe… Vì vậy góc đánh lửa sớm thực tế được tính bằng góc đánh lửa sớm ban đầu cộng với góc đánh lửa sớm cơ bản và góc đánh lửa sớm hiệu chỉnh để đạt được góc đánh lửa sớm lý tưởng theo từng chế độ hoạt động của động cơ.

Sau khi xác định được góc đánh lửa sớm, bộ xử lý trung tâm (CPU- central processing unit) sẽ đưa ra xung điện áp để điều khiển đánh lửa (IGT)

(hình 6.94a). Hình 6.94b mô tả quá trình dịch chuyển xung IGT trong CPU về phía trước của tử điểm thượng khi có sự hiệu chỉnh về góc đánh lửa cơ bản (qcb) và góc đánh lửa sớm hiệu chỉnh (qhc) ngoài ra, xung IGT có thể được xén trước khi gởi qua Igniter (hình 6.94b).

Để cân lửa cho hệ thống đánh lửa với cơ cấu điều khiển góc đánh lửa sớm bằng điện tử, trên đa số các loại xe ta phải báo cho ECU biết. Ví dụ, trên Toyota, khi cân lửa ta nối hai đầu TE1 và E1 của check connector trước lúc cân lửa. Khi đó ECU sẽ loại trừ các yếu tố ảnh hưởng đến góc đánh lửa sớm và việc điều chỉnh góc đánh lửa sớm mới chính xác.

Hệ thống đánh lửa lập trình có bộ chia điện

Sau khi nhận tất cả các tín hiệu từ các cảm biến, bộ xử lý trung tâm (CPU) sẽ xử lý các tín hiệu và đưa ra các xung tín hiệu phù hợp với góc đánh lửa sớm tối ưu đã nạp sẵn trong bộ nhớ để điều khiển transistor T1 tạo ra các xung IGT đưa vào igniter. Các xung IGT đi qua mạch kiểm soát góc ngậm (dwell angle control) và sẽ được xén trước khi điều khiển đóng ngắt transistor công suất T2. Cực E của transistor công suất T2 mắc nối tiếp với điện trở (có giá trị rất nhỏ) cảm biến dòng sơ cấp kết hợp với bộ kiểm soát góc ngậm điện để hạn chế dòng sơ cấp trong trường hợp dòng sơ cấp tăng cao hơn quy định. Khi transistor T2 ngắt bộ phát xung hồi tiếp IGF dẫn và ngược lại, khi T2 dẫn bộ phát xung IGF ngắt, quá trình này sẽ tạo ra xung IGF. Xung IGF sẽ được gửi trở lại bộ xử lý trung tâm trong ECU để báo rằng hệ thống đánh lửa đang hoạt động phục vụ công tác chẩn đoán. Ngoài ra, để đảm bảo an toàn, xung IGF còn được dùng để mở mạch phun xăng. Trong trường hợp không có xung IGF, các kim phun sẽ ngừng phun sau thời gian vài giây.

Trên một số loại động cơ, điện áp từ cảm biến điện từ trong delco được đưa thẳng vào igniter. Tại đây, sau khi chuyển thành xung vuông sẽ gửi về ECU. ECU dựa vào xung này để xác định đồng thời tốc độ động cơ và vị trí piston để dựa vào đó đưa ra xung IGT điều khiển đánh lửa sớm (TOYOTA, VAN, CADILAC, DAEWOO…).

Hệ thống đánh lửa lập trình không có bộ chia điện

Ưu điểm của hệ thống đánh lửa trực tiếp

Hệ thống đánh lửa trực tiếp (DIS – direct ignition system) hay còn gọi là hệ thống đánh lửa không có bộ chia điện (DLI – distributorless ignition) được phát triển từ giữa thập kỷ 80, trên các loại xe sang trọng và ngày càng được ứng dụng rộng rãi trên các loại xe khác nhờ có các ưu điểm sau:

- Dây cao áp ngắn hoặc không có dây cao áp nên giảm sự mất mát năng lượng, giảm điện dung ký sinh và giảm nhiễu vô tuyến trên mạch thứ cấp.

- Không còn mỏ quẹt nên không có khe hở giữa mỏ quẹt và dây cao áp.

- Bỏ được các chi tiết cơ dễ hư hỏng và phải chế tạo bằng vật liệu cách điện tốt như mỏ quẹt, chổi than, nắp delco.

- Trong hệ thống đánh lửa có delco, nếu góc đánh lửa quá sớm sẽ xảy ra trường hợp đánh lửa ở hai đầu dây cao áp kề nhau (thường xảy ra ở động cơ có số xylanh Z > 4).

- Loại bỏ được những hư hỏng thường gặp do hiện tượng phóng điện trên mạch cao áp và giảm chi phí bảo dưỡng.

Phân loại, cấu tạo và hoạt động của hệ thống đánh lửa trực tiếp

Đa số các hệ thống đánh lửa trực tiếp thuộc loại điều khiển góc đánh lửa sớm bằng điện tử nên việc đóng mở transistor công suất trong igniter được thực hiện bởi ECU.

Hệ thống đánh lửa trực tiếp được chia làm ba loại chính sau:

- Loại 1: Sử dụng mỗi bobine cho một bougie

Nhờ tần số hoạt động của mỗ bobine nhỏ hơn trước nên các cuộn dây sơ cấp và thứ cấp ít nóng hơn. Vì vậy kích thước của bobine rất nhỏ và được gắn dính với nắp chụp bougie.

Trong sơ đồ (hình 6.86), ECU sau khi khi xử lý tín hiệu từ các cảm biến sẽ gởi tín hiệu đến cực B của từng transistor công suất trong igniter theo thứ tự thì nổ và thời điểm đánh lửa.

Cuộn sơ cấp của các bobine loại này có điện trở rất nhỏ (<1 W) và trên mạch sơ cấp không sử dụng điện trở phụ vì xung điều khiển đã được xén sẵn trong ECU. Vì vậy, không được thử trực tiếp bằng điện áp 12V.

- Loại 2: sử dụng mỗi bobine cho từng cặp bougie

Các bobine đôi phải được gắn vào bougie của 2 xylanh song hành. Ví dụ, đối với động cơ 4 xylanh có thứ tự thì nổ: 1-3-4-2, ta sử dụng hai bobine. Bobine thứ nhất có hai đầu của cuộn thứ cấp được nối trực tiếp với bougie số 1 và số 4 còn bobine thứ hai nối với bougie số 2 và số 3. Phân phối điện áp cao được thực hiện như sau: giả sử điện áp thứ cấp xuất hiện ở bougie số 1 và 4, ta có:

Utc =U1 +U2

Trong đó: Utc -hiệu điện thế của cuộn thứ cấp.

U1 và U4 – hiệu điện thế đặt vào khe hở của bougie số 1 và số 4

R1 và R4 – điện trở của khe hở bougie số 1 và số 4.

Ở thời điểm đánh lửa, xylanh số 1 và số 4 cùng ở vị trí gần tử điểm thượng nhưng trong hai thì khác nhau nên điện trở khe hở bougie của các xylanh trên cũng khác nhau: R1 ¹ R4. Lấy ví dụ xylanh số 1 đang ở thì nén thì R1 rất lớn còn ở xylanh số 4 đang ở thì thoát nên R4 rất nhỏ do sự xuất nhiều ion nhờ phản ứng cháy và nhiệt độ cao. Do đó: R1>>R4, và từ (1), (2) ta có U1 » U2; U4 » 0. Có nghĩa là tia lửa chỉ xuất hiện ở bougie số 1. Trong trường hợp ngược lại R1<< R4; U1 » 0; U4» Utc, tia lửa sẽ xuất hiện ở bougie số 4. Quá trình tương tự cũng xảy ra đối với bougie số 2 và số 3. ECU đưa ra xung điều khiển để đóng mở các transistor T1 và T2 theo thứ tự thì nổ là 1-3-4-2 hoặc 1-2-4-3.

Đối với động cơ 6 xylanh, để đảm bảo thứ tự thì nổ 1-5-3-6-2-4, hệ thống đánh lửa trực tiếp sử dụng ba bobine: một cho xylanh số 1 và số 6. Một cho xylanh số 2 và số 5 và một cho xylanh số 3 và số 4.

- Loại 3: Sử dụng một bobine cho 4 xylanh

Trong sơ đồ trên, bobine có hai cuộn sơ cấp và một cuộn thứ cấp được nối với các bougie qua các diode cao áp. Do hai cuộn sơ cấp quấn ngược chiều nhau nên khi ECU điều khiển mở lần lượt transistor T1 và T2, điện áp trên cuộn thứ cấp sẽ đổi dấu. Tùy theo dấu của xung cao áp, tia lửa sẽ xuất hiện ở bougie tương ứng qua các diode cao áp theo chiều thuận. Ví dụ: nếu cuộn thứ cấp có xung dương, tia lửa sẽ xuất hiện ở số 1 hoặc số 4.

Diode D5 và D6 dùng để ngăn chặn ảnh hưởng từ giữa hai cuộn sơ (lúc T1 hoặc T2 đóng) nhưng chúng làm tăng công suất tiêu hao trên igniter.

Nhược điểm của hệ thống đánh lửa trực tiếp loại 2 và 3 là chiều đánh lửa trên hai bougie cùng cặp ngược nhau dẫn đến hiệu điện thế đánh lửa chênh nhau khoảng 1,5 đến 2 kV.

- Sơ đồ điều khiển góc đánh lửa sớm của hệ thống đánh lửa trực tiếp Toyota

Hệ thống đánh lửa trực tiếp có sơ đồ góc đánh lửa sớm nêu trên được trình bày trên hình 6.99a bao gồm ECU, igniter và ba bobine đánh lửa cho động cơ 6 xylanh.

Sau khi nhận được các tín hiệu cần thiết, bộ xử lý trung tâm sẽ dựa vào các tín hiệu ngõ vào, tính toán thời điểm đánh lửa và đưa đến igniter ba xung IGT, IGDA, IGDB (hình 6.89b). Xung IGT là xung quyết định góc đánh lửa sớm được đưa vào bộ hiệu chỉnh góc ngậm điện để xén xung và sau đó đi qua mạch xác định xylanh (cylinder identification circuit). Xung IGDA và xung IGDB có dạng như trên hình 6.99b, được đưa vào ngõ vào (input circuit) của igniter. Tại đây tùy thuộc vào trạng thái của hai xung (mức cao hay thấp) mà igniter sẽ xác định xylanh cần đánh lửa theo đúng thứ tự thì nổ.

Để đảm bảo đánh lửa theo đúng thứ tự thì nổ 1 – 5 – 3 – 6 – 2 – 4, mạch vào sẽ xác định xylanh cần đánh lửa theo bảng mã sau:

| Xung IGDA | Xung IGDB | Xylanh |

| 0 | 1 | 1 và 6 |

| 0 | 0 | 2 và 5 |

| 1 | 0 | 3 và 4 |

Trong trường hợp xung IGDA ở mức thấp (0), xung IGDB ở mức cao (1), mạch xác định xylanh sẽ phân phối xung IGT đến đóng ngắt transistor T1. Khi transistor T1 ngắt, sức điện động cảm ứng trên cuộn thứ cấp sẽ tạo tia lửa cho bougie số 1 hoặc số 6. Hoạt động tương tự như vậy cho xylanh số 2 và số 5, số 3 và số 4, xung IGF là xung hồi tiếp, báo cho ECU biết hệ thống đánh lửa đang hoạt động.

Điều khiển chống kích nổ

Khi sử dụng xăng có chỉ số octane quá thấp hoặc vì nguyên nhân nào đó động cơ quá nóng, sẽ xảy ra hiện tượng kích nổ trong xylanh. Hiện tượng kích nổ xảy ra thường xuyên sẽ rất nguy hiểm, gây hư hỏng và làm giảm tuổi thọ động cơ. Khi có hiện tượng kích nổ xảy ra, ECU sẽ điều khiển giảm góc đánh lửa sớm để tránh hiện tượng kích nổ.

Tín hiệu kích nổ được ECU nhận biết bằng cảm biến kích nổ (knock or detonation sensor) gắn ở thân động cơ hoặc nắp máy (hình 6.100a). Cảm biến kích nổ được chế tạo từ thạch anh, là loại vật liệu áp điện. Kích thước của cảm biến được tính toán để xảy ra hiện tượng cộng hưởng ở tần số 5÷7 kHz, là tần số rung của động cơ khi xảy ra hiện tượng kích nổ (hình 6.100b).

- Cảm biến kích nổ b, c, d. Tín hiệu từ cảm biến kích nổ

Quá trình kiểm soát kích nổ được thực hiện theo chu trình kín được trình bày trên hình 6.101. Kích nổ thường chỉ xảy ra ở một vài xylanh. Vì vậy, dựa vào thời điểm kích nổ (quá trình cháy) và vị trí cốt máy mà ECU có thể nhận biết được chính xác các xylanh đã xảy ra hiện tượng kích nổ. Việc hiệu chỉnh góc đánh lửa sớm chỉ được thực hiện ở xylanh này để ít ảnh hưởng đến công suất động cơ. Việc giảm góc đánh lửa sớm được thực hiện từng góc nhỏ theo từng chu kỳ của từng xylanh cho đến khi hiện tượng kích nổ chấm dứt. Khi hiện tượng kích nổ chấm dứt, ECU sẽ từng bước tăng dần góc đánh lửa sớm. Nếu không có hiện tượng kích nổ xảy ra nữa, góc đánh lửa sớm sẽ trở về góc đánh lửa sớm tối ưu.

Để tránh kích nổ xảy ra, một số loại động cơ có nấc điều chỉnh: một cho loại xăng thường, một cho loại xăng đắt tiền (có chỉ số octane cao). Trong trường hợp này, bộ nhớ trong ECU có 2 bản đồ dữ liệu về góc đánh lửa tương ứng với mỗi loại xăng. Tài xế sẽ điều chỉnh công tắc theo loại xăng mà họ sử dụng để đạt hiệu suất động cơ cao.

Trên một số loại động cơ xăng có tăng áp, quá trình điều khiển kích nổ được kết hợp giữa giảm góc đánh lửa sớm và giảm áp suất khí nạp. Khi góc đánh lửa sớm giảm tối đa (10o) mà hiện tượng kích nổ vẫn xảy ra, ECU sẽ điều khiển van mở đường thải (wastegate) giảm bớt lượng khí thải đi qua turbine làm tốc độ turbine chậm lại và áp suất khí nạp sẽ giảm xuống. Lúc đầu ECU sẽ điều khiển cho van mở lớn để áp suất tăng áp giảm xuống nhanh chóng, sau đó van sẽ được điều khiển đóng từ từ.

Ngoài ra, góc đánh lửa sớm còn được hiệu chỉnh theo các điều kiện làm việc khác như kết hợp với hệ thống điều khiển ga tự động (cruise control), hệ thống cắt nhiên liệu khi vượt tốc, hệ thống kiểm soát lực kéo, hiệu chỉnh theo chế độ lưu hồi khí thải…

Hiệu chỉnh góc đánh lửa theo các chế độ làm việc của động cơ

Động cơ trên ôtô có khả năng thích ứng rất cao. Từ lúc khởi động và trong suốt quá trình làm việc, chế độ làm việc của động cơ liên tục thay đổi. Từy từng chế độ làm việc của động cơ mà ECU thực hiện việc điều chỉnh góc đánh lửa sớm đúng với bản đồ góc đánh lửa sớm lý tưởng ở chế độ khởi động, chế độ cầm chừng, chế độ hâm nóng sau khởi động… đảm bảo hiệu suất động cơ cao nhất cũng như giảm ô nhiễm và tiêu hao nhiên liệu.

- Chế độ khởi động

Góc đánh lửa sớm được đặt ở một giá trị nhất định, không thay đổi trong suốt quá trình khởi động. giá trị của góc đánh lửa sớm phụ thuộc vào back–up IC trong ECU đã lưu trữ các số liệu về góc đánh lửa (hình 6.103).

Thông thường, góc đánh lửa sớm được chọn nhỏ hơn 10o. Với góc đánh lửa này, động cơ được khởi động dễ dàng ngay cả khi nguội, đồng thời tránh sự nổ dội. Việc hiệu chỉnh theo nhiệt độ góc đánh lửa sớm khi khởi động không cần thiết vì thời gian khởi động rất ngắn.

Khi có tín hiệu khởi động, mạch chuyển đổi trạng thái (có thể nằm trong hoặc ngoài ECU) sẽ nối đường IGT sang vị trí ST. Khi đó, xung IGT được điều khiển bởi Back – up IC thông qua hai tín hiệu G và NE. Nếu động cơ đã nổ, đường IGT sẽ được nối sang vị trí After ST (sau khởi động) và việc hiệu chỉnh góc đánh lửa sớm sẽ được thực hiện bởi ECU.

- Chế độ sau khởi động

Khi động cơ đã khởi động xong, góc đánh lửa sớm sẽ được hiệu chỉnh theo công thức:

q = qbđ + qcb + qhc

Trong đó, góc đánh lửa hiệu chỉnh (qhc ) là tổng của tất cả các góc đánh lửa theo các điều kiện làm việc của động cơ:

- Hiệu chỉnh theo nhiệt độ nước làm mát của động cơ.

- Hiệu chỉnh theo sự ổn định của động cơ trong chế độ cầm chừng.

- Hiệu chỉnh theo sự kích nổ.

- Hiệu chỉnh theo nhiệt độ của khí nạp.

- Hiệu chỉnh theo các điều kiện khác (như điều kiện khí thải, chế độ ga tự động, chế độ vượt tốc, quá trình thay đổi lực kéo của động cơ khi xe có hiện tượng trượt…).

Tùy loại động cơ mà một số chức năng hiệu chỉnh của ECU có hoặc không. Ví dụ chức năng hiệu chỉnh góc đánh lửa theo sự kích nổ, theo sự trượt của xe cũng chỉ có ở các loại xe sang.

Để ngăn ngừa các trường hợp xấu ảnh hưởng đến hoạt động và tuổi thọ của động cơ do đánh lửa quá sớm hoặc quá trễ, ECU chỉ thực hiện việc chỉnh góc đánh lửa sớm (bao gồm qcb + qhc) trong giới hạn từ 100 đến 450 trước tử điểm thượng.

Hiệu chỉnh góc đánh lửa sớm theo nhiệt độ của động cơ:

Tùy thuộc vào nhiệt độ của động cơ được nhận biết từ cảm biến nhiệt độ nước làm mát mà góc đánh lửa sớm được hiệu chỉnh tăng hoặc giảm cho thích hợp với điều kiện cháy của hòa khí trong buồng đốt. Khi nhiệt độ của động cơ nằm trong khoảng –20o đến 60oC thì góc đánh lửa sớm được hiệu chỉnh sớm hơn từ 0o đến 15o. Nếu nhiệt độ động cơ nhỏ hơn –20o thì góc đánh lửa sớm cũng chỉ được cộng thêm 15o (hình 6.94). Sở dĩ phải tăng góc đánh lửa sớm khi động cơ nguội là vì ở nhiệt độ thấp tốc độ cháy chậm, nên phải kéo dài thời gian để nhiên liệu cháy hết nhằm tăng hiệu suất động cơ.

Khi nhiệt độ động cơ nằm trong khoảng từ 60o đến 110oC , ECU không thực hiện sự hiệu chỉnh góc đánh lửa sớm theo nhiệt độ.

Trong trường hợp động cơ quá nóng (over temperature) (> 1100C) sẽ dễ gây ra hiện tượng kích nổ và tăng hàm lượng NOx trong khí thải, vì vậy ECU sẽ điều khiển giảm góc đánh lửa xuống một góc tối đa là 5o.

- Hiệu chỉnh góc đánh lửa sớm theo sự ổn định của động cơ ở chế độ cầm chừng

Ở chế độ cầm chừng tốc động cơ bị dao động do tải của động cơ thay đổi, việc hiệu chỉnh góc đánh lửa sớm có tác dụng làm ổn định tốc độ động cơ.

Khi cánh bướm ga đóng hoàn toàn, tín hiệu từ công tắc cánh bướm ga (hoặc cảm biến vị trí bướm ga) báo về ECU cho biết động cơ đang làm việc ở chế cầm chừng. Kết hợp với tín hiệu tốc độ động cơ (NE) và tốc độ xe, ECU sẽ điều khiển giảm góc đánh lửa sớm và ngược lại. Góc hiệu chỉnh tối đa trong trường hợp này là ± 5o. Khi tốc độ tăng cao, ECU sẽ không hiệu chỉnh. Trên một số loại động cơ, việc hiệu chỉnh góc đánh lửa sớm này phụ thuộc vào điều kiện sử dụng máy lạnh hoặc chỉ hiệu chỉnh góc đánh lửa sớm khi tốc độ cầm chừng bị giảm xuống dưới mức quy định.

Điều khiển nhiên liệu

Điều khiển nhiên liệu trong hệ thống nhiên liệu chế hòa khí

Sơ lược về điều khiển hệ thống nhiên liệu với bộ chế hòa khí:

Trong bộ chế hòa khí, xăng cung cấp cho động cơ được hút ra từ vòi phun nhờ lực hút chân không tạo ra bởi dòng khí khi đi qua họng khuếch tán. Nếu sự chênh lệch độ cao (h) giữa miệng vòi phun và mức nhiên liệu trong buồng phao thay đổi thì lượng xăng cung cấp từ vòi phun cũng thay đổi và tỉ lệ khí – nhiên liệu cũng thay đổi. Do vậy, mức xăng trong buồng phao phải giữ cố định. Điều này được thực hiện bởi hệ thống phao.

Lượng xăng được cung cấp qua vòi phun chính được xác định bởi sự chênh lệch áp suất không khí (chân không) ở họng khuyết tán và áp suất khí quyển trong buồng phao.

Khi xăng từ bơm nhiên liệu đi qua van kim vào buồng phao, phao nổi lên đóng van kim lại và dừng việc cấp xăng. Khi xăng trong buồng phao bị tiêu thụ, mức xăng sẽ giảm và van kim mở, và xăng chảy vào buồng phao. Bằng cách này xăng ở buồng phao được giữ mức cố định.

Do mức xăng trong buồng phao thay đổi, phao nâng lên hoặc hạ xuống, chuyển động này được truyền đến van kim qua cần đẩy. Lò xo ngăn không cho van kim tự động mở và đóng bởi chuyển động lên xuống của phao khi có sự di chuyển của xe và giữ cho mức nhiên liệu không đổi.

Trên hệ thống điều khiển nhiên liệu bằng bộ chế hòa khí thì việc điều khiển nhiên liệu chủ yếu dựa vào các cơ cấu điều khiển bằng áp thấp và cơ khí. Chỉ có một vài bộ phận được điều khiển bằng điện như: van từ chống dieseling (hiện tượng động cơ tiếp tục nổ khi tắt máy), hệ thống mở bướm gió tự động, công tắc vị trí bướm ga. Trong phần giáo trình này chúng ta chỉ xem xét về điều khiển bằng điện.

* Van từ

Hiện tượng động cơ tiếp tục chạy sau khi khóa điện ngắt gọi là hiện tượng “dieseling”. Chống lại hiện tượng này bằng hai cách: ngừng cung cấp nhiên liệu cho bộ CHK hoặc cấp nhiều khí cho hệ thống nạp. Cách đầu tiên được sử dụng phổ biến hơn và được thực hiện bởi van từ.

Khi tắt công tắc đánh lửa, van từ đóng, ngừng cung cấp nhiên liệu cho mạch tốc độ thấp. Tùy thuộc vào kiểu xe, van điện này còn được điều khiển bởi ECU kiểm soát chế độ cầm chừng cưỡng bức, giúp giảm nồng độ khí thải khi giảm tốc (phanh động cơ) và tiết kiệm nhiên liệu.

* Hệ thống mở bướm gió tự động

Khi động cơ lạnh, xăng khó bốc hơi, hỗn hợp khí nhiên liệu sẽ bị nghèo, dẫn đến khó khởi động. Ngoài ra, càng lạnh sự cản quay càng lớn làm tốc độ khởi động động cơ thấp, độ chân không trong đường ống nạp yếu, lượng xăng cung cấp qua lỗ không tải giảm.

Hệ thống bướm gió tự động được trang bị cho phép hỗn hợp khí – nhiên liệu đậm hơn được cung cấp cho các xylanh khi động cơ lạnh. Kiểu bướm gió sử dụng hiện nay là bướm gió tự động điện tử hoặc bướm gió điều khiển bằng tay.

- Khi động cơ đã được khởi động

Bướm gió được đóng hoàn toàn bởi dây lưỡng kim cho đến khi nhiệt độ môi trường đạt tới 30oC (86oF). Khi động cơ quay với bướm gió đóng, độ chân không được tạo ra ở dưới bướm gió lớn hơn nên một lượng xăng lớn được cung cấp qua mạch sơ cấp nhiều hơn và hỗn hợp khí – nhiên liệu đậm hơn.

- Sau khi khởi động

Khi động cơ đã nổ, cực L của máy phát điện bắt đầu có điện áp, tạo dòng điện cấp cho cuộn dây nhiệt điện. Khi lưỡng kim nhiệt nóng lên, nó bắt đầu giãn nở và mở bướm gió. Để giới hạn dòng điện đi vào cuộn dây nhiệt sau khi bướm gió đã mở hết (phía trong buồng lò xo đạt khoảng 100oC, tức 212oF), người ta dùng điện trở nhiệt có hệ số nhiệt dương (PTC).

* Công tắc vị trí bướm ga (chỉ có trên vài kiểu xe)

Công tắc này báo cho ECU kiểm soát nồng độ khí thải và tiết kiệm nhiên liệu ở chế độ cầm chừng cưỡng bức. Khi giảm tốc, bướm ga đóng hoàn toàn, ECU dựa vào tín hiệu này và tín hiệu tốc độ động cơ để điều khiển bật tắt van từ sơ cấp.

Điều khiển phun xăng

- Điều khiển bơm xăng và điều áp

- Cấu tạo bơm xăng

Tùy theo nhà chế tạo và năm sản xuất mà bơm xăng được đặt trong hoặc ngoài thùng xăng. Hiện nay, bơm xăng sử dụng cho các hệ thống phun xăng có hai loại:

- Loại cánh quạt.

- loại con lăn.

Hai loại này còn gọi là bơm kiểu ướt vì motor và bộ phận bơm được đặt trong vỏ bọc, vỏ bọc này luôn luôn chứa đầy xăng, nhằm mục đích làm mát khi bơm xăng hoạt động.

- Loại bơm cánh quạt

Loại bơm này thường được đặt trong thùng xăng. So với loại con lăn thì loại này có ưu điểm là ít gây tiếng ồn và không tạo ra dao động trong mạch nhiên liệu nên được dùng rộng rãi.

Bơm này được cấu tạo bởi các thành phần sau:

- Motor điện

- Bộ phận công tác của bơm

- Van kiểm tra (van một chiều)

- Van giảm áp và lọc.

Motor: là động cơ điện một chiều.

Bánh công tác: có từ 1 ÷ 2 cánh, quay nhờ motor điện. Khi motor quay bánh công tác sẽ kéo xăng từ cửa vào đưa đến cửa ra. Sau khi đi qua cửa vào xăng sẽ đi quanh motor điện và đến van một chiều.

Van một chiều: van một chiều sẽ đóng khi bơm ngừng làm việc. Tác dụng của nó là giữ cho áp suất trong đường ống ở một giá trị nhất định, giúp cho việc khởi động lại dễ dàng. Nếu áp suất trong mạch không được giữ, do nhiên liệu bốc hơi hoặc quay về thùng thì việc khởi động lại sẽ rất khó khăn.

Van an toàn: van làm việc khi áp suất ra vượt quá giá trị quy định. Van này có tác dụng bảo vệ mạch nhiên liệu khi áp suất vượt quá giới hạn cho phép (trong trường hợp nghẹt đường ống chính).

Lọc xăng: dùng để lọc cặn bẩn trong nhiên liệu được gắn trước bơm.

- Loại bơm con lăn

Loại này được đặt bên ngoài thùng xăng và luôn gắn gần thùng để hiệu suất của bơm được cao hơn.

Cấu tạo bơm này gồm các thành phần sau:

- Motor điện một chiều.

- Bộ phận công tác của bơm.

- Van giảm áp và van một chiều.

Hoạt động của motor điện, van giảm áp và van một chiều giống như ở bơm cánh quạt.

Riêng bộ phận bơm là một buồng rỗng hình trụ, trong đó có một đĩa quay sai tâm được bố trí các con lăn trong các rãnh và bắt dính vào rotor. Khi có dòng điện chạy qua, rotor quay sẽ kéo theo đĩa sai tâm quay. Dưới tác dụng của lực ly tâm, các con lăn bị ép ra ngoài tạo một đệm xoay vòng liên tục làm tăng thể tích ở cửa vào và giảm thể tích cửa ra.

- Sơ đồ mạch điện điều khiển bơm xăng

Bơm xăng có thể được điều khiển theo 3 cách:

- Không qua hộp ECU máy như ở hệ thống phun xăng với bộ đo gió kiểu trượt TOYOTA.

- Qua hộp ECU máy nhưng hoạt động theo nguyên lý ON – OFF .

- Qua hộp ECU máy để thay đổi tốc độ quay của bơm xăng (hai cấp độ: cao và thấp).

- Mạch điều khiển bơm xăng không qua hộp ECU

Bơm xăng dùng cho hệ thống phun xăng sử dụng bộ đo gió kiểu trượt trên xe Toyota chỉ làm việc khi động cơ hoạt động. Đó là một đặc điểm an toàn cho hệ thống.

Khi khởi động động cơ, dòng điện từ accu đi qua khóa điện đến cuộn dây L2 của relay bơm xăng đến mass, tạo lực hút tiếp điểm của relay bơm xăng làm bơm xăng quay. Đồng thời, khi khởi động cánh gió của cảm biến đo gió cũng di chuyển khỏi vị trí ban đầu (nhờ dòng khí hút vào động cơ) và đóng tiếp điểm bơm xăng ở cảm biến đo gió.

Vì thế ở cuộn dây L1 của relay bơm xăng cũng có dòng điện chạy qua tạo thêm lực hút để đóng tiếp điểm của relay bơm xăng. Khi máy đã nổ, khoá điện trả về vị trí IG (vị trí ON) thì cuộn dây L2 của bơm xăng bị ngắt điện chỉ còn cuộn L1 giữ cho tiếp điểm vẫn đóng và bơm xăng tiếp tục hoạt động.

- Mạch điều khiển bơm xăng qua hộp ECU máy hoạt động theo nguyên lý ON – OFF

Nguyên lý hoạt động tương tự như loại ở trên, chỉ khác nhau ở tín hiệu điều khiển bơm xăng. Khi khởi động động cơ, ECU nhận tín hiệu tốc độ động cơ (NE) để điều khiển transitor mở cho dòng điện qua cuộn L2 của relay bơm xăng qua transistor về mass tạo lực hút để đóng tiếp điểm relay bơm xăng. Khi khoá điện trả về vị trí IG dòng tiếp tục qua cuộn L1 và bơm xăng tiếp tục hoạt động. Khi bật công tắc máy từ vị trí OFF sang vị trí ON, ECU sẽ điều khiển bơm xăng hoạt động trong khoảng 2s để giữ cho áp lực xăng trên đường ống ổn định trước khi khởi động. Trên cọc chẩn đoán còn được bố trí đầu + B và FP giúp nối mạch bơm xăng và không cần nổ máy.

- Mạch điều khiển bơm xăng qua hộp ECU máy để thay đổi tốc độ quay của motor bơm xăng

- Ở tốc độ thấp

Khi động cơ đang chạy ở tốc độ cầm chừng hoặc ở điều kiện tải nhẹ, ECU điều khiển transistor mở, có dòng: từ accu – relay chính – relay mở mạch – cuộn dây của relay điều khiển bơm – transistor – mass, tạo lực hút làm đóng tiếp điểm B, cung cấp điện cho motor bơm xăng hoạt động qua điện trở R. lúc này bơm xăng quay ở tốc độ thấp, chỉ cung cấp lượng xăng cần thiết ở tốc độ chạy cầm chừng của động cơ.

- Ở tốc độ cao

Khi động cơ đang chạy ở tốc độ cao hoặc tải nặng, ECU sẽ điều khiển transistor đóng lại, ngắt dòng qua cuộn dây của relay điều khiển bơm. Tiếp điểm được trả về vị trí A, cung cấp dòng trực tiếp đến bơm. Nhờ vậy bơm quay với vận tốc nhanh để cung cấp lượng xăng cần thiết cho chế độ làm việc này của động cơ.

- Bộ giảm rung động

Áp suất nhiên liệu được duy trì ở 2,55 – 2,9 kgf/cm2 tùy theo độ chân không trên đường ống nạp bằng điều áp. Tuy nhiên, vẫn có sự dao động trên đường ống do quá trình phun nhiên liệu không liên tục. Bộ giảm rung động có tác dụng hấp thụ các dao động này bằng một lớp màng.

- Bộ ổn định áp suất (điều áp)

Bộ ổn định áp suất làm ổn định áp suất nhiên liệu đến các kim phun. Lượng phun nhiên liệu được điều khiển bằng thời gian của tín hiệu cung cấp đến các kim phun. Mặc dù vậy, do sự thay đổi độ chân không trong đường ống nạp, lượng nhiên liệu phun ra sẽ thay đổi và phụ thuộc vào lực hút ở đáy kim nếu áp suất nhiên liệu trên đầu kim không đổi. Do đó, để đạt được lượng phun nhiên liệu chính xác, tổng áp suất nhiên liệu A và độ chân không đường ống nạp B hay độ chênh áp giữa đầu kim và đáy kim phải được giữ không đổi.

- Hoạt động

Nhiên liệu có áp suất từ ống phân phối sẽ tác động vào màng của điều áp làm mở van. Một phần nhiên liệu sẽ chảy trở lại bình chứa qua đường ống hồi. Lượng nhiên liệu trở về phụ thuộc vào độ căng của lò xo màng. Ap suất nhiên liệu cũng thay đổi theo lượng nhiên liệu hồi.

Áp thấp trên đường ống nạp được dẫn vào buồng phía lò xo màng, làm giảm sức căng lò xo và tăng lượng nhiên liệu hồi khiến áp suất giảm. Nói tóm lại, khi độ chân không của đường nạp tăng lên (giảm áp), áp suất nhiên liệu chỉ giảm tương ứng với sự giảm áp suất đó. Vì vậy, tổng áp suất của nhiên liệu A và độ chân không đường nạp B được duy trì không đổi.

Van tự động đóng lại nhờ lò xo, khi bơm nhiên liệu ngừng hoạt động. Kết quả là van một chiều bên trong bơm nhiên liệu và van bên trong điều áp duy trì áp suất dư trong đường ống nhiên liệu.

- Điều khiển kim phun

- Nguyên lý kết cấu kim phun

- Kết cấu một kim phun

Cấu tạo của kim gồm : 1. Bộ lọc: bảo đảm nhiên liệu đi vào kim phun phải thật sạch; 2. Giắc cắm: nối với mạch điện điều khiển;3. Cuộn dây: tạo ra từ trường khi có dòng điện; 4. Ty kim: tác động đến sự đóng mở của van kim; 5. Van kim: đóng kín vòi phun, khi có dòng điện sẽ bị nhấc lên cho nhiên liệu phun ra; 6. Vòi phun: định góc phun và xé tơi nhiên liệu; 7. vỏ kim.

- Hoạt động của kim phun

Trong quá trình hoạt động của động cơ, ECU liên tục nhận được những tín hiệu đầu vào từ các cảm biến. Qua đó, ECU sẽ tính ra thời gian mở kim phun. Quá trình mở và đóng của kim phun diễn ra ngắt quãng. ECU gởi tín hiệu đến kim phun trong bao lâu phụ thuộc vào độ rộng xung. Hình 6.120 cho thấy độ rộng xung thay đổi tuỳ theo chế độ làm việc của động cơ. Giả sử cánh bướm ga mở lớn khi tăng tốc thì cần nhiều nhiên liệu hơn. Do đó ECU sẽ tăng chiều dài xung. Điều này có nghĩa là ty kim sẽ giữ lâu hơn trong mỗi lần phun để cung cấp thêm một lượng nhiên liệu.

Khi dòng điện đi qua cuộn dây của kim phun sẽ tạo một lực từ đủ mạnh để thắng sức căng lò xo, thắng lực trọng trường của ty kim và thắng áp lực của nhiên liệu đè lên kim, kim sẽ được nhích khỏi bệ khoảng 0.1 mm nên nhiên liệu được phun ra khỏi kim phun.

Nếu ta gọi:

Q: lượng nhiên liệu phun ra khỏi kim.

T: chu kỳ xung.

ti: độ dài xung.

Thì Q sẽ được tính bởi công thức:

- Quá trình hoạt động

Trên hình 6.121 trình bày đồ thị biểu diễn điện áp, cường độ dòng điện và thời gian mở kim thực tế theo thời gian. Căn cứ vào đồ thị này ta có thể chia quá trình hoạt động của kim phun làm 3 giai đoạn cụ thể như sau:

Như ta đã biết cường độ dòng điện qua kim tuân theo qui luật:

Trong đó:

R: tổng trở kim

L: độ tự cảm của kim phun

U: điện áp đặt vào mạch

* Giai đoạn 1: Trong thời gian tI (từ lúc ty kim được nâng lên hết cỡ).

Giai đoạn 1a: Thời gian tỉ, mặc dù có hiệu thế đặt vào nhưng ty kim vẫn chưa nhấc lên được. Khi dòng điện đạt giá trị Im để Flực từ > Fcản ,ty bắt đầu di chuyển. Kết thúc giai đoạn Ia.

Giai đoạn 1b: Thời gian tI: độ dịch chuyển kim đạt giá trị cực đại, cường độ dòng qua kim giảm đột ngột do sức điện động tự cảm tăng do L tăng.

* Giai đoạn 2: Độ mở của kim vẫn giữ nguyên, sức điện động tự cảm giảm, dòng tăng lên như hình vẽ.

Trường hợp kim bị kẹt sẽ không có dịch chuyển, làm m0 không tăng dẫn tới sức điện động tự cảm không tăng nhưng dòng vẫn tăng như nét chấm gạch.

* Giai đoạn 3: Transistor điều khiển đóng nhưng do cuộn dây có sức điện động tự cảm nên khi ngắt điện đột ngột tạo thành mạch dao động. Do đó, trong thời gian t3, vẫn giữ mức mở nào đó do sức điện động tự cảm. Sau đó sức căng lò xo làm đóng ty kim lại.

Kết luận: từ quá trình hoạt động của kim phun chúng ta nhận thấy thời gian t1 và t3 là không thể điều chỉnh; thời gian này có tên gọi là thời gian chết (dead time), còn t2 thì có thể thay đổi. Do đó để đảm bảo độ chính xác về thời điểm và thời gian phun của quá trình phun nhiên liệu, chúng ta phải tìm cách giảm t1 và t3 đến mức thấp nhất, có nghĩa là phải tăng độ nhạy kim.

- Các biện pháp tăng độ nhạy của kim phun

Nếu ta gởi đến cuộn dây kim phun một xung điện trong thời gian ti, ty kim dưới tác động của lực điện từ, thắng sức căng lò xo và áp lực nhiên liệu đến, kim sẽ được nhấc lên và nhiên liệu sẽ được phun vào xupap nạp. Nhờ độ chênh lệch áp suất trong hệ thống được giữ không đổi nên lượng nhiên liệu trong quá trình phun qua tiết diện lỗ phun sẽ phụ thuộc vào thời gian kim mở tj. Trong trường hợp lý tưởng ti = tj .

Trong quá trình thiết kế kim phun đã xuất hiện những khó khăn. Khi bề dài xung điều khiển khoảng 1-10 ms thì quán tính cơ học và quán tính điện từ bắt đầu ảnh hưởng lên hoạt động của kim phun (phụ thuộc vào độ tự cảm của cuộn dây, khối lượng của ty kim và các yếu tố khác nhau như áp lực nhiên liệu, ma sát). Kết quả là trên thực tế, ty kim mở và đóng không đồng thời với sự bắt đầu và kết thúc xung điều khiển. Ngoài ra, trong các kiểu phun gián đoạn có thể xuất hiện xung chấn động trong đường ống cũng là nguyên nhân tác động nên lượng nhiên liệu qua kim phun. Rõ ràng là các hiện tượng trên cũng ảnh hưởng đến lượng xăng phun. Để tăng độ chính xác của kim phun, ngoài các biện pháp như chế tạo ty kim bằng hợp kim nhẹ dẫn từ, mắc điện trở phụ kiểm soát bằng dòng, còn có những biện pháp tăng độ nhạy như sau:

- Dùng vật liệu áp điện

- Dùng nam châm vĩnh cửu.

Nhiên liệu đi vào lỗ dầu đi vào khoang A của kim, áp lực trên màng cân bằng và ty kim chỉ tì vào đáy bằng một lực nhỏ do lực đàn hồi của màng và sự chênh lệch bên trên và bên dưới do sự khác biệt diện tích khi tác động lên cuộn dây một xung thuận (từ trường do cuộn dây sinh ra ngược chiều với nam châm vĩnh cửu) cuộn dây bị hút lên và ty kim mở ra. Khi ngắt xung điều khiển có thể dùng thiết bị đổi chiều tự động để lực tác dụng ngược lại.

- Phương pháp điều khiển kim phun

* Phương pháp điều khiển kim phun bằng điện áp cho loại kim phun điện trở cao

Điện áp accu cung cấp trực tiếp đến kim phun qua công tắc máy. Khi transistor Tr trong ECU mở sẽ có dòng chạy qua kim phun, qua chân No10, No20 đến E01, E02 về mass. Trong khi Tr mở, dòng điện chạy qua kim phun làm nhấc ty kim và nhiên liệu được phun vào trước supap nạp.