MỤC LỤC

Lời nói đầu

Phần I: Giới thiệu chi tiết

1 .1 Giới thiệu trục khuỷu

1 . Chức năng :

2 . Điều kiện làm việc

3 . Vật liệu chế tạo :

1.2 Các thông số kĩ thuật và yêu cầu kĩ thuật

1.3 Các hư hỏng và nguyên nhân hư hỏng

1 . Quy luật mòn

2. Các hư hỏng và nguyên nhân

3. Các biện pháp phục hồi các hư hỏng

Phần II : Lập quy trình công nghệ phục hồi

2.1 Phân nhóm chi tiết

2.2 Lựa chọn phương pháp phục hồi

2.3 Lập phiếu công nghệ

Phần III : Thiết kế đồ gá

3.1 Yêu cầu kỹ thuật đối với đồ gá nói chung

3.2 Phân tích nguyên công cần thiết kế đồ gá

3.3 Tính toán thiết kế đồ gá

Kết luận

Tài liệu tham khảo

LỜI NÓI ĐẦU

Vận tải ô tô chiếm một vị trí quan trọng trong giao thông vận tải, xí nghiệp ô tô ngày một tăng nhiều, xí nghiệp vận tải ngày một nhiều. Để nâng cao hiệu quả sử dụng các phương tiện vận tải ô tô và kéo dài tuổi thọ của xe nhất thiết phải sửa chữa theo hướng công nghiệp.

Trong nhiều năm qua vấn đề phụ tùng thay thế trong sửa chữa đã được nhiều người quan tâm. Thiếu phụ tùng thay thế, thời gian nằm đợi sửa chữa trong xí ghiệp sẽ quá dài, giá thành sửa chữa tăng, chu kỳ sửa chữa của xí nghiệp không ổn định, nhịp độ xe xuất xưởng không đều. mặt khác do thiếu phụ tùng thay thế nên nhiều xí nghiệp phải dùng cả chi tiết máy đẫ quá hư hỏng ,giảm tuổi thọ các tổng thành máy; xe sau khi sửa chữa lớn có tuổi thọ quá thấp, chu kỳ sửa chữa ngắn lại. Trong các xí nghiệp vận tải cũng gặp khó khăn này. Thiếu phụ tùng thay thế nên nội dung các cấp bảo dưỡng không được làm đầy đủ ,nhiều chi tiết máy đến kỳ thay vẫn phải dùng tiếp.Do đó xe không có trạng thái kỹ thuật tốt,hư hỏng vặt luôn, số ngày xe tốt giảm đi, hệ số đầu xe các chi tiết cấu thành ô tô thì trục khuỷu máy nén khí là một trong số chi tiết quan trọng. Do đó việc nghiên cứu và lập quy trình công nghệ sửa chữa và phục hồi trục khuỷu rất cần thiết.

PHẦN I: GIỚI THIỆU CHI TIẾT

1.1. GIỚI THIỆU TRỤC KHUỶU

- Vị trí, chức năng:

-Trục khuỷu máy nén khí là một trong những chi tiết máy quan trọng không kém so với trục khuỷu của động cơ, có cường độ làm việc rất lớn và giá thành cao.

-Chức năng của trục khuỷu là: thông qua thanh truyền đẩy pittông đi lên nén không khí trong xi lanh để nạp đầy bình chứa khí tới áp suất cần thiết.

-Hình dạng và kết cấu kích thước của trục khuỷu và sự phận bố của các cổ biên phụ thuộc vào số xi lanh.

-Để cân bằng trục khuỷu, ở trục khuỷu thường bố trí thêm các má khuỷu đối diện với cổ biên qua đường tâm của cổ trục chính.

-Trong quá trình làm việc các cổ trục chính và các cổ biên được bôi trơn nhờ các rãnh dẫn dầu xuyên suốt từ cổ trục chính đến cổ biên.

-Kết cấu của trục khuỷu đươc chia làm 2 loai:

+Trục khuỷu loại liền: Các cổ trục, cổ biên được đúc thành một khối không tháo rời được

+Trục khuỷu loại rời: các cổ trục ,cổ biên… đươc lắp ghép với nhau bằng bulông

- Điều kiện làm việc:

– Điều kiện làm việc của trục khuỷu rất nặng. Trong quá trình làm việc trục khuỷu chịu tác dụng của lực khí thể do áp lực rất cao của khí trong xi lanh tác dụng vào piston truyền xuống trục khuỷu thông qua thanh truyền, lực quán tính (quán tính chuyển động tịnh tiến và quán tính chuyển động quay). Những lực này có trị số rất lớn và thay đổi theo chu kì nhất định nên có tính chất va đập rất mạnh.

– Các lực tác dụng gây ra ứng suất uốn và xoắn trục, đồng thời còn gây ra dao động dọc và dao động xoắn , làm động cơ rung động, mất cân bằng.

– Ngoài ra các lực nói trên còn gây ra hao mòn lớn trên các cổ trục và chốt khuỷu.

– Bôi trơn khá khó khăn, để bôi trơn các cổ trục chính và cổ biên có các lỗ dầu xuyên suốt từ cổ chính đến cổ biên.

- Vật liệu chế tạo:

* Yêu cầu về vật liệu:

-Vật liệu chế tạo trục khuỷu phải có yêu cầu cơ tính cao, phải có khả năng chống mài mòn tốt.

-Để tăng khả năng chống mài mòn thì sau khi gia công tinh các cổ trục thì tiến hành tôi cao tần các cổ trục khuỷu đạt:

+ Độ cứng: (50 ¸ 60)HRC

+ Chiều sâu lớp thấm tôi: (3,5 ¸ 4,5) mm

-Vật liệu chế tạo trục khuỷu thường dùng thép các bon C, thép hợp kim ít dùng. Phần lớn các trục khuỷu động cơ ô tô chế tạo bằng thép các bon 45 có giới hạn các bon hoặc ít lưu huỳnh và phốt pho hay hàm lượng Mn tương đối lớn.Cổ trục và cổ biên được tôi bằng dòng điện cao tần. Một số xe như GAT_53, M-21 lại chế tạo bằng gang magiê.

1.2. Các thông số kĩ thuật và yêu cầu kĩ thuật

- Thông số kĩ thuật:

-Góc công tác dk: là góc lệch giữa hai khuỷu trục của hai xi lanh làm việc kế tiếp nhau gọi là góc công tác. Khi chọn góc công tác của khuỷu trục và thứ tự làm việc của các xi lanh cần xét đến các vấn đề sau:

+ Kết cấu của trục khuỷu phải đảm bảo tính cân bằng và đồng đều tốt nhất của động cơ.

+ Phải đảm bảo phụ tải trên ổ trục là bé nhất.

+ Đảm bảo hiệu xuất nạp khí có lợi nhất.

-Góc công tác có thể tính theo công thưc sau.

dk = (180.t)/i

Trong đó: i-Số xi lanh, i=2

t-Số kỳ, t=2

Vậy: dk =180

- Yêu cầu kĩ thuật:

Tuổi thọ của cơ cấu trục khuỷu thanh truyền chủ yếu phụ thuộc vào tuổi thọ của trục khuỷu vì vậy đối với kết cấu trục khuỷu phải chú ý đảm bảo các yêu cầu sau:

*Yêu cầu về độ chính xác gia công:

+ Độ chính xác về kích thước cổ trục chính và cổ biên đạt cấp chính xác 2

+Độ côn cho phép cuả cổ trục không được vượt quá:

+ Độ ôvan cho phép:

+ Độ không song của cổ trục chính so với các cổ biên không được vượt quá: đo trên toàn bộ chiều dài của một cổ.

+Độ không đồng tâm giữa các cổ trục không được vượt quá: (0.25¸ 0.35)

*Yêu cầu về độ nhám bề mặt:

+Các cổ trục chính, cổ biên gia công đạt đến độ bóng bề mặt Ra = 0.16 (Ñ10)

+Đối với các cổ trục làm việc với các bề mặt của bạc lót, bạc đầu to thanh truyền băng đồng hoặc chì, thì gia công bề mặt đạt độ bóng cao hơn.

*Yêu cầu về kết cấu:

-Cổ chốt và cổ trục phải có độ cứng vững ,độ bóng bề mặt cao

-Có sức bền lớn, độ cứng vững lớn, trọng lượng nhỏ ít mòn.

-Có độ chính xác gia công cao, bề mặt làm việc của trục cần có độ bóng bề mặt, độ cứng cao.

-Không xảy ra hiện tương dao động cộng hưởng trong phạm vi tốc độ sử dụng.

-Kết cấu của trục khuỷu phải đảm bảo tính cân bằng và tính đồng đều của động cơ nhưng đồng thời phải dễ chế tạo.

1.3 CÁC HƯ HỎNG VÀ NGUYÊN NHÂN HƯ HỎNG

Trục khuỷu là chi tiết thuộc nhóm chi tiết thanh tròn nên thường có những dạng hư hỏng sau: mòn cổ trục, cùn yếu ren trên trục, trục bị cong, mặt bích lắp ghép đầu trục bị đảo. Thường trục khuỷu xuất hiện dạng hư hỏng do mòn là chủ yếu.

- Quy luật mài mòn:

– Hư hỏng chủ yếu của trục khuỷu là mòn các cổ trục, cổ biên hoặc cong trục. Ngoài ra tuỳ theo kết cấu của từng loại trục khuỷu mà còn có các hư hỏng khác như: mòn ren lỗ lắp hàm ếch khởi động, lỗ lắp vòng bi đỡ trục ly hợp và lỗ cố định bánh đà.

Các cổ trục khuỷu và cổ biên mòn không đều: mòn theo chiều dài có dạng hình nón và mòn theo hướng kính có dạng ô van. Người ta đã thống kê được cổ biên mòn hơn cổ khuỷu khoảng 40-50 lần .

-Do ảnh hưởng của nhiều nhân tố, quá trình mòn của chi tiết máy rất phức tạp nhưng nói chung ở điều kiện bình thường, chi tiết mòn theo một quy luật nhất định.

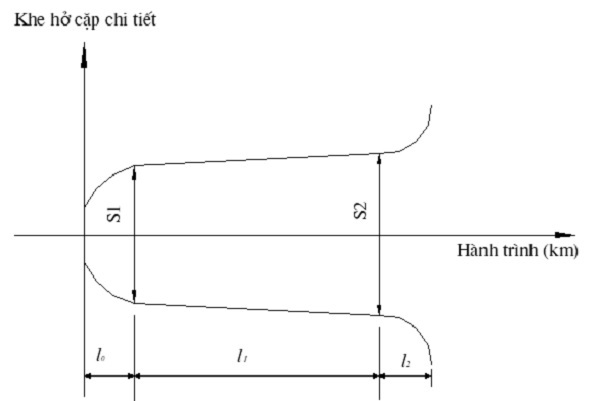

-Quy luật mòn của cặp chi tiết có cường độ ổn định trải qua 3 giai đoạn sau:

Giai đoạn mài hợp l0: ường cong quy luật mòn có độ dốc lớn, sau khi lắp ráp bề mặt các chi tiết còn gồ ghề, tiếp xúc cục bộ, phụ tải lớn, bôi trơn kém, nhiệt độ bề mặt cao tốc độ mòn nhanh, thời gian chạy mài hợp và tốc độ phụ thuộc vào vật liệu chế tạo và phương pháp gia công bề mặt.

Giai đoạn làm việc bình thường (l1): Sau khi mài hợp khe hở tiếp xúc đạt giá trị (Sl) cường độ mòn ổn định, quan hệ giữa lượng mòn và thời gian làm việc gần như tuyến tính, tốc độ mòn gần như không đổi.

Giai đoạn mài phá (l2): Khi các chi tiết bị mòn khe hở lắp ghép đạt giá trị (S2:khe hở giới hạn.) cặp chi tiết làm việc không bình thường chế độ bôi trơn kém đi, có tải trọng va đập sinh ra các tiếng gõ.

Trên đây là quy luật mòn của chi tiết nói chung, đối với trục khuỷu quá trình mòn cũng qua 3 giai đoạn: mài hợp, mòn trong quá trình làm việc và mài phá.Do cổ trục khuỷu chịu tải lớn, tác dụng lực xung kích có chu kỳ, tốc độ trượt 10m/s, ngoài ra cổ trục còn chịu ăn mòn hoá học và mòn do hạt mài vì vậy các cổ trục khuỷu có đặc điểm mòn không đều:

- Các hư hỏng và nguyên nhân:

-Hiện tượng mòn cổ biên theo chiều dài hình nón là do lực của thanh truyền tác dụng lên cổ biên không đồng đều và cách bố trí lỗ dầu bôi trơn, máng đệm. Các hạt mài trong dầu bôi trơn do lực ly tâm và áp lực phun dầu tác dụng vào thẳng giữa máng đệm và cổ trục, do đó phần cổ trục của lỗ dầu mòn nhiều hơn cả. Để giảm lượng hạt mài phun vào khe hở giữa cổ biên và máng đệm, người ta cải tiến kết cấu lỗ dầu.

*-Nguyên nhân gây mòn ô van:

+Do trong quá trình làm việc tuần hoàn thì hầu như các cổ trục tiếp xúc với bạc từ một phía, đây là do tác dụng của lực li tâm, còn khi ở kỳ nổ thì lực mới đổi chiều tiếp xúc nhưng do lực khí thể lớn do vậy mà cổ trục vẫn tiếp xúc thep chiều đó. Do vậy gây ra mòn ô van.

*Nguyên nhân gây ra mài hình côn:

+Do nhiều yếu tố: do kết cấu của thanh truyền bị lêch, đường dầu từ cổ khuỷu lên thanh truyền có chứa hạt mài, các hạt mài dưới tác dụng của lực li tâm đi men theo mép ngoài của đường ống đi lên bôi trơn, do đó gây ra mài mòn nhiều hơn phía bên kia tạo ra mài mòn hình côn.

1.Thanh truyền

2.cổ biên

3.Đường dầu đi từ cổ khuỷu lên

4.Hật mài

5.Lượng mài mòn do hạt mài sinh ra.

*Nguyên nhân cong trục: là do ứng suất dư trong vật liệu chế tạo trục, giá trị của ứng xuất` dư thay đổi do hậu quả tác dụng của ngoại lực (áp lực khí thể, lực quán tính) khi các chi tiết của nhóm piston thanh truyền bị cong, xoắn, ứng xuất dư xuất dư xuất hiện trong trục khuỷu là do nhiệt luyện,nắn nguội và gia công cơ khí chế tạo trục.

* Nguyên nhân gây ra hư hỏng khác cho trục khuỷu:

-Có rất nhiều nguyên nhân gây hư hỏng cho trục khuỷu: thứ tự làm việc của các xi lanh khác nhau làm cho trục bị cong vênh, chất lượng bôi trơn kém làm việc quá tải dẫn đến các đầu ren, răng trên trục khuỷu mòn nhanh, cùn, có thể vỡ răng.

-Khi dầu bôi trơn quá bẩn mà việc lọc dầu không được tốt, thì đây cũng là nguyên nhân làm tắc các lỗ dẫn dầu làm giảm chất lượng bôi trơn cho các cổ biên và cổ trục, thậm chí lại còn không được bôi trơn.

-Do làm việc trong điều kiện chịu tải lớn mỗi khi khởi động động cơ, do đó phần rãnh then trên trục còn bị sứt, mẻ không đảm bảo đúng yêu cầu kỹ thuật.

1.4 CÁC BIỆN PHÁP PHỤC HỒI CÁC HƯ HỎNG

Hiệu quả và chất lượng phục hồi chi tiết phụ thuộc một cách đáng kể vào phương pháp công nghệ được sử dụng để gia công . Hiện nay có nhiều phương pháp phục hồi chi tiết khác nhau cho phép không chỉ hoàn trả các tình trạng kỹ thuật ban đầu mà còn có thể đạt được chất lượng tốt hơn chi tiết nguyên thuỷ.

Trong quá trình làm việc thì trục khuỷu xuất hiện một số hư hỏng như mòn, cong trục, cùn yếu ren trên trục, phần rãnh then bị mòn, sứt mẻ… nhưng trong đó hư hỏng mòn diễn ra phổ biến nhất.

– Đối với hư hỏng cong, vênh

Đối với loại hư hỏng này ta có thể thực hiện nắn cong và nắn xoắn trên các loại máy ép.

– Đối với hư hỏng mòn cổ trục chínhhoặc cổ biên.

Đối với loại hư hỏng này ta có thể tiện lại cổ trục theo kích thước sửa chữa hoặc hàn đắp và tiện .

– Đối với hư hỏng mòn lỗ f25

– Đối với loại hư hỏng này ta có thể thực hiện theo trình tự như sau: trước hết ta hàn đắp, khoan rộng và cuối cùng là doa đến kích thước sửa chữa.

– Đối với hư hỏng của hai đầu ren

Thực hiện :hàn đáp sau đó tiện .

– Trường hợp tắc các lỗ dẫn dầu :phải thực hiện thông tắc bằng khí nén.

PHẦN II: LẬP QUY TRÌNH CÔNG NGHỆ PHỤC HỒI

2.1. PHÂN NHÓM DẠNG CHI TIẾT

Việc phân nhóm chi tiết phục hồi dựa trên hai nguyên tắc:

+Dựa vào hình dáng và tính chất chung về gia công

+Sự thống nhất trong chọn chuẩn khi gia công để thống nhất cách định vị và kẹp chặt chi tiết

Theo cách phân nhóm như vậy có thể chia trục khuỷu thuộc nhóm thanh tròn. Việc phân nhóm như vậy nhằm mục đích lựa chọn được quy trình phục hồi hợp lí cho chi tiết nhất là cho việc chọn chuẩn, định vị và kẹp chặt khi gia công. Đồng thời mang lại hiệu quả kinh tế cao cho việc phục hồi.

Đặc điểm công nghệ:

-Thường trước khi mài cổ trục ta phải nắn lại cổ trục. Nếu độ đảo ở cổ giữa khoảng 0,05-0,1(mm) thì không phải nắn sửa mà chỉ mài lại các cổ theo kích thước sửa chữa. Nếu độ đảo quá 0,1(mm) phải nắn lại trục trên máy nén (tải trọng tĩnh) hay bằng thiết bị chuyên dùng(tải trọng động).

-Để mài trục khuỷu, người ta chế tạo các máy mài chuyên dụng như 4323 và 3420 của Liên Xô.

-Khi mài cổ khuỷu người ta dùng chuẩn là cổ lắp puly dẫn động bơm nước hay cổ lắp bánh răng phân phối (tuỳ theo kết cấu) và mặt trụ của mặt lắp với bánh đà. Các mặt chuẩn này khi chế tạo đã đồng tâm với cổ khuỷu.

-Khi mài cô biên, chuẩn gia công sẽ là các cổ khuỷu và trục khuỷu được kẹp trên mâm kẹp được đặt đi một đoạn bằng bán kính quay vòng của trục khuỷu. Để cân bằng chuyển động người ta đặt đối trọng trên mâm kẹp, sau đó xác định vị trí của trục theo phương nằm ngang và phương thẳng đứng sao cho đường tâm đối xứng của cổ thanh truyền trùng với đường tâm của máy

-Đá mài để mài trục khuỷu thường chọn là ‘K-46 có chất kết dính CT3 và CT2

Sau khi mài, trục khuỷu được đánh bóng trên máy đánh bóng chuyên dụng hoặc thiết bị đặc biệt để đạt Ñ10.

-Yêu cầu: Độ méo và độ loe cho phép không quá 0,01-0,02 (mm), độ đảo của cổ khuỷu giữa không quá 0,03-0,05(mm); của cổ lắp bánh răng phối khí 0,08(mm); của mặt bích đuôi trục 0,03-0,05(mm).

Dựa trên cơ sở phân tích ở phần trên ta có trình tự gia công các nguyên công như sau :

| TT | Tên nguyên công | Dụng cụ |

| 1 | -Làm sạch 2 lỗ tâm. (Nếu cần có thể hàn đắp và gia công lại). | -Máy tiện, mũi tâm, tốc truyền, dao tiện 20*20 mm, mũi khoan, thước cặp sai số đo 0,1mm, đồng hồ chỉ thị. |

| 2 | -Nắn sửa cong | -Khối V, máy ép thuỷ lực 20 tấn |

| 3 | Kiểm tra và nắn sửa trục theo 2 lỗ tâm. | -Đồng hồ so. |

| 4 | Hàn đắp phần cổ trục chính, cổ biên, rãnh then, phần ren đầu trục, và các lỗ ở trên phần mặt bích bị hao mòn | -Máy hàn ngầm |

| 5 | Tiện cổ trục chính | Máy tiện nhiều dao |

| 6 | Tiện các cổ biên | -Máy tiện nhiều dao hoặc máy tiện chuyên dùng. |

| 7 | Mài sơ bộ các cổ trục chính | -Máy mài tròn ngoài. |

| 8 | Mài sơ bộ các cổ biên | -Máy mài tròn ngoài |

| 9 | Phay then bán nguyệt | Máy phay |

| 10,11 | Gia công ren đầu trục | Máy tiện ren vít vạn năng |

| 12 | Khoan rộng lỗ f25 | Máy tiện vạn năng |

| 13 | Tôi ,ram các cổ trục | |

| 14 | Mài tinh các cổ trục chính. | Máy mài tròn ngoài |

| 15 | Mài tinh các cổ biên. | Máy mài tròn ngoài |

| 16 | Đánh bóng các cổ trục | Máy đánh bóng, sử dụng các hạt mài và dầu nhờn |

| 17 | Tổng kiểm tra. | Đồng hồ so ,thước cặp .banme… |

2.2. TRÌNH TỰ CÁC BƯỚC NGUYÊN CÔNG

Nc1:Làm sạch 2 lỗ tâm

– Dùng máy gia công lỗ đinh tâm

Nc2 :Kiểm tra độ cong trục

Sử dụng khối V định vị ,Đồng hồ so

Nc 3: Nắn cong và nắn xoắn:

– Dùng thiết bị nắn, ép loại máy ép thuỷ lực 20T

– Phải đảm bảo sau khi nắn cong thì độ uốn cho phép 0,02 – 0,03(mm) trên 100mm chiều dài biên, độ xoắn cho phép sau khi nắn 0,04 – 0,06(mm) trên 100mm chiều dài biên.

Nc 4 :Hàn đắp các cổ trục ,rãnh then ,ren đầu trục

– Dùng que hàn 30XIC ,dòng điện hàn 175 A

– Máy hàn tự động

– Yêu cầu :Đảm bảo điền đầy lỗ hỏng ,tổ chức kim laọi đồng đều.

Nc 5:Tiện các cổ trục chính

– Máy tiện 1K62,Dao tiện :T15K6

– Chiều sâu cắt :t = 2 mm

Luợng chạy dao s = 0,8 mm/vòng

Tốc độ quay động cơ :n = 600 v/p

– Yêu cầu :độ nhẵn bóng đạt tam giác 4

Nc6 :Tiện các cổ biên

– Máy tiện 1K62,Dao tiện :T15K6

– Chiều sâu cắt :t = 2 mm

Luợng chạy dao s = 0,8 mm/vòng

Tốc độ quay động cơ :n = 600 v/p

– Yêu cầu :độ nhẵn bóng đạt tam giác 4

Nc7 :mài sơ bộ cổ chính

– Máy mài tròn ngoài,Đá mài có độ cứng 40 -50

– Chiều sâu cắt :t = 0,01

Tốc độ cắt v =30m/s

Tốc độ quay của phôi v= 40m/p

– Yêu cầu :độ nhẵn bóng đạt tam giác 8

Nc8 :Mài sơ bộ cổ biên.

– Máy mài tròn ngoài,Đá mài có độ cứng 40 -50

– Chiều sâu cắt :t = 0,01

Tốc độ cắt v =30m/s

Tốc độ quay của phôi v= 40m/p

– Yêu cầu :độ nhẵn bóng đạt tam giác 8

Nc9:Phay then bán nguyệt

– Máy phay vạn năng 6H82,Dao phay đĩa thép gió P18

– Chiều sâu cắt :t = 1mm

Luợng chạy dao s = 0,56mm/vòng

Tốc độ quay động cơ :n = 300v/p

– Yêu cầu :độ nhẵn bóng đạt tam giác 6

Nc10,Nc11 :Tiện ren hai đầu trục

– Máy phay vạn năng 6H82,Dao phay đĩa thép gió P18

– Chiều sâu cắt :t = 1mm

Luợng chạy dao s = 0,08 mm/ren

Tốc độ quay động cơ :n = 200v/p

Nc12: Khoan rộng lỗ f 25

Nc13 :Tôi ram các cổ trục

– Dùng dòng điện cao tần

– Yêu cầc độ cứng phải đạt 48-52 HRC

Nc14:Mài tinh các cổ trục chính

– Máy mài tròn ngoài ,Đá mài có độ cứng 40 -50

– Chiều sâu cắt :t = 0,005mm

Vận tốc cắt v =30 m/s

Tốc độ vòng quay của phôi :v =40 m/p

– Yêu cầu đạt tam giác 10

Nc15:Mài tinh các cổ biên

– Máy mài tròn ngoài ,Đá mài có độ cứng 40 -50

– Chiều sâu cắt :t = 0,005mm

Vận tốc cắt v =30 m/s

Tốc độ vòng quay của phôi :v =40 m/p

– Yêu cầu đạt tam giác 10

Nc16 :Đánh bóng các cổ trục

Nc17 :Tổng kiểm tra.

2.3 LẬP PHIẾU CÔNG NGHỆ

* Tính toán lựa chọn chế độ gia công cho các bước nguyên công :

Ta tính toán chế độ gia công cho nguyên công tiện lỗ f25 đầu trục khuỷu :

– Dụng cụ, thiết bị :

+ Mỏy tiện vạn năng

+ Dao tiện T15K6

-Lực kẹp chặt phôi được xác định theo trình tự sau:

1-Xác sơ đồ định vị và kẹp chặt chi tiết,xác định phương chiều và điểm đặt của lực cắt,lực kẹp,lực ma sát và phản lực của mặt tỳ.

2-Viết phương trình cân bằng của chi tiết dưới tác dụng của tất cả các lực như :lực cắt,lực kẹp,lực ma sát,lực ly tâm,trọng lượng chi tiết và phản lực của mặt tỳ.

3-Xác định hệ số an toàn K có tính đến khả năng làm tăng lực cắt trong quá trình gia công.Hệ số K được xác định tuỳ thuộc vào điều kiện gia công cụ thể

4-Từ phương trình cân bằng lực và mô men ta xác định được lực kẹp cần thiết.

*Dựa lực kẹp ta xác định cơ cấu kẹp chặt.Cơ cấu kẹp chặt cần phải được thiết kế trên cơ sở sử dụng tối đa các chi tiết tiêu chuẩn.

*Phương pháp tính lực kẹp cần thiết:

-Việc tính toán lực kẹp được coi là gần đúng trong điều kiện phôi ở trạng thái cân bằng tĩnh dưới tác dụng của ngoại lực.Các ngoại lực bao gồm:lực kẹp, phản lực ở điểm tựa,lực ma sát ở các mặt tiếp xúc,lực cắt,trọng lực của chi tiết gia công v.v.

-Giá trị của lực kẹp lớn hay nhỏ tuỳ thuộc vào các ngoại lực tác dụng kể trên.

-Ngoài ra lực kẹp còn phụ thuộc vào một loạt các yếu tố gây lên sự không ổn định và để khi tính lực kẹp người ta đưa vào hệ số điều chỉnh chung để đảm bảo an toàn:K= K0. K1. K2. K3. K4. K5. K6.

K0:Hệ số an toàn trong mọi trường hợp K0=(1,2¸2) Chọn K0=1,5

K1:Hệ số phụ thuộc vào lượng dư không đều

Khi gia công thô: K1=1,2

K2:Hệ số phụ thuộc vào độ mòn dao làm tăng lực cắt K2=1,8

K3:Hệ số phụ thuộc vào lực cắt tăng vì lực cắt không liên tục K3=1,2

K4:Hệ số kể đến sự thay đổi của lực kẹp chặt phụ thuộc vào cơ cấu truyền dẫn lực K4=1,3

K5:Hệ số phụ thuộc vào khả năng xuất hiện mô men xoay K5=1,5

ÞK=1.5*1.2*1.8*1,2*1,3*1,5*=7,58

a)Xác định lực kẹp chặt khi tiện thô

+Xác định lực cắt Pz

Pz=CPz.tXpz.SYpz.Vnpz.KMpz

Với t=2,5 mm; S=0,3 mm/v ;V=88,4 (m/p)

Tra bảng 18-19 ta có các hệ số

CPz=300; XPz=1 ; YPz=0,75 ;nPz=-0,15 ; KMpz=0,75

Thay vào ta có

Pz=300.2,51.0,30,75.88,4-0,15.0,75 =116,41(KG)

PHẦN III: THIẾT KẾ ĐỒ GÁ

3.1. YÊU CẦU KỸ THUẬT ĐỐI VỚI ĐỒ GÁ NÓI CHUNG

Đồ gá là một trang bị công nghệ không thể thiếu được trong quá trỡnh gia cụng cơ khí, trong quá trỡnh kiểm tra cỏc thụng số kỹ thuật của chi tiế, trong quỏ trỡnh lắp rỏp cỏc chi tiết mỏy thành một cụm hoặc tổng thành. Nhờ đồ gá mà người ta có thể nâng cao năng suất lao động, giảm bớt được rất nhiều thời gian phụ trong quá trỡnh gia cụng. Núi chung một đồ gá thiết kế ra phải thỏa món được các yêu cầu sau:

- Đảm bảo yêu cầu về gia công (độ chính xác, độ bóng…)

- Nguyên lý đúng

- Nâng cao năng suất lao động, hạ giá thành sản phẩm

- An toàn dễ sử dụng, bảo quản

- Kết cấu đơn giản có tính công nghệ cao

3.2. PHÂN TÍCH NGUYÊN CÔNG CẦN THIẾT KẾ ĐỒ GÁ

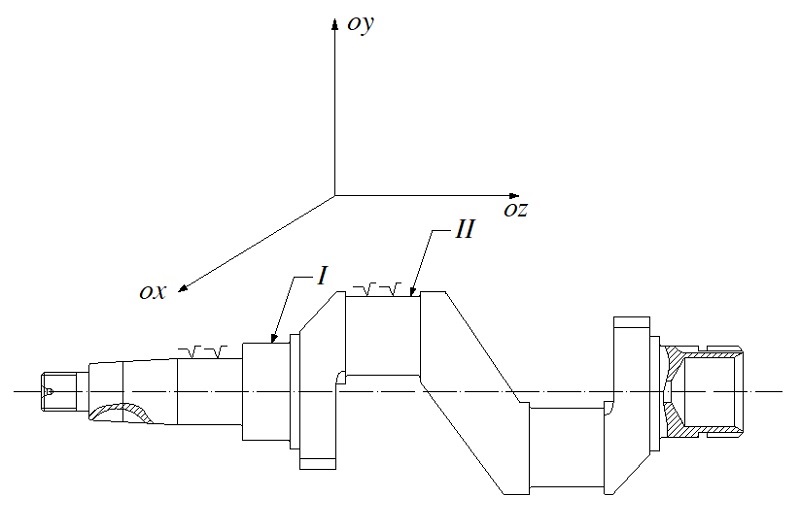

Đối với nguyên công tiện lo đầu trục ta tiến hành tiện trên máy tiện ren vít vạn năng. Bề mặt chuẩn ta chọn là mặt trụ ngoài.

Bề mặt I được kẹp lên mâm cặp của máy tiện ren vít vạn năng theo nguyờn lý định vị chi tiết trụ ngắn nên bề mặt I định vị được 2 bậc tự do là các bậc tịnh tiến theo phương oz () và bậc tịnh tiến theo phương oy ().

Rà gá bề mặt trong II của trục nặng các đăng. Bề mặt này định vị được hai bậc tự do là các bậc chống xoay quanh trục ox và chống xoay quanh trục oy. Chi tiết quay cựng với mõm cặp nhờ ba chấu cặp.

3.3. TÍNH TOÁN THIẾT KẾ ĐỒ GÁ

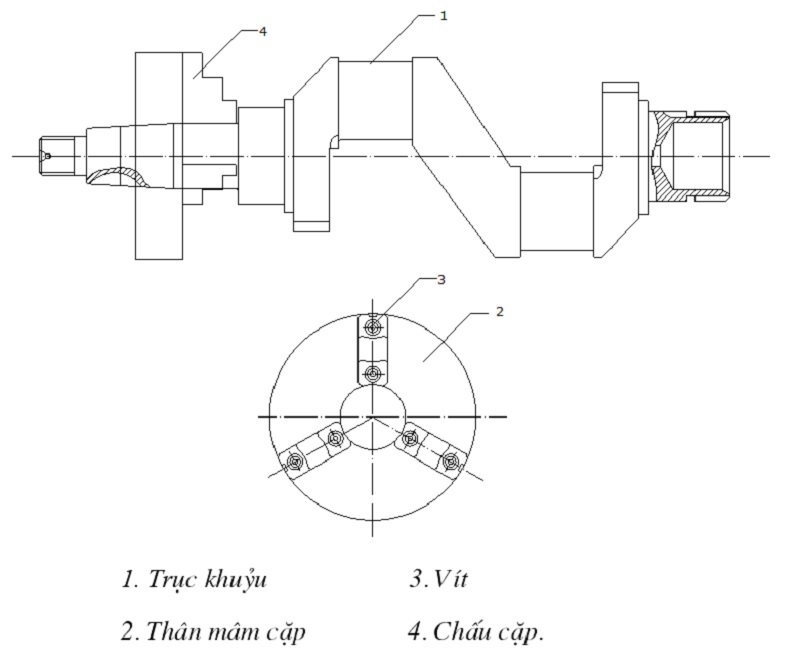

Cấu tạo đồ gá :

1. Trục khuỷu 2. Thân mâm cặp 3. Vít 4. Chấu cặp.

Tính lực kẹp chặt

Khi gỏ chi tiết lờn mõm cặp thỡ mụmen ma sỏt giữa chi tiết và mõm cặp phải lớn hơn hoặc bằng mômen do lực cắt gây ra

Mms ³ Mc (*) Mômen ma sát được xác định như sau:

Trong đó:

- Wt: là lực kẹp tổng cộng của 3 chấu kẹp

- f : là hệ số ma sỏt giữa chi tiết và mõm cặp, f = 0,3

- R: là bỏn kớnh của chi tiết tại phần kẹp chặt, R = 12 (mm)

Mômen cắt được xác định:

PZ : lực cắt sinh ra khi tiện ren, PZ = 1164,1 (N); (đã tính ở trên)

r : bán kính đoạn trục tiện ren, r = 12,5 (mm);

Để đảm bảo an toàn cho cơ cấu kẹp chặt, ta cần thêm hệ số an toàn K,

K=1,5 ¸ 2 toàn vào biểu thức (*), ta chọn K = 2; Vậy lực kẹp Wt phải thỏa mãn: wt Vậy lực kẹp của một chấu trờn mõm cặp là: wt (N)

KẾT LUẬN: Qua quá trình phân tích các hiện tượng và qui luật hư hỏng của trục khuỷu em đã tính toán và lựa chọn được phương án sửa chữa thích hợp, ngoài ra qua tính toán thiết kế đã giúp hiểu sâu hơn về các sai hỏng và phương pháp sửa chữa phục hồi của một số chi tiết trong ôtô.

TÀI LIỆU THAM KHẢO

[1]-Thiết kế đồ án công nghệ chế tạo máy –PTS:Trần Văn Địch-Nhà xuất bản khoa học kĩ thuật.

[2]-Bảo dưỡng và sửa chữa ô tô-Người dịch :Trần Duy Đức-Nhà xuất bản công nhân kĩ thuật Hà Nội –Việt nam.

[3]-Công nghệ sửa chữa ô tô- Nguyễn Chí Đốc-Trịnh Chí Thiện-Nhà xuất bản GTVT-1995.

[4]-Kỹ thuật chế tạo máy –Trần Đình Quý-ĐHGTVT Hà Nội-1993.